当社はお客様のプロジェクトの特定のニーズに合わせて、生産量の柔軟な対応が可能です。大量生産から小ロット生産まで、当社の設備はどちらにも対応できるように設計されています。先進的なプロセスにより、あらゆる規模で効率性とコスト効果を確保しています。大量生産の場合は一貫した品質と迅速な納期を実現し、一方で専門チームが少量生産や試作品制作を担当し、プロジェクトの要件に合ったカスタマイズされたソリューションを提供します。

カスタムプラスチック射出成形

XDLマシナリーは、お客様のニーズに合わせた高品質で精密なプラスチック成形部品を専門としています。先進技術、エンジニアリングの専門知識、コスト効率の高いソリューションを活用し、迅速な納期、優れた品質、競争力のある価格を確保しています。試作から大量生産まで、ISO と IATF 認定のプロセスにより信頼性の高い結果を提供しており、カスタム射出成形における信頼できるパートナーとしてご支援いたします。

お問い合わせ・見積もり依頼はこちら

当社の強み

XDL Machineryの射出成形サービスは、先進材料の応用、カスタム金型設計、精密成形技術、小ロットから大ロット生産、サステナブルな製造プロセスなど、総合的なソリューションを提供します。試作開発から大規模量産まで、高品質でコストパフォーマンスに優れたカスタマイズソリューションにより、多様なプロジェクト要件に的確に対応いたします。

1. コストと性能の最適化のための革新的材料ソリューション

- 多様な材料選択: 当社は高性能プラスチックの幅広い選択肢を提供し、お客様のプロジェクトの特定の要件に合わせてカスタマイズされます。当社の材料ポートフォリオには、ABS、PE、PP、ナイロン、PC などのエンジニアリンググレードのオプションが含まれています。各素材は、強度、耐久性、耐熱性、柔軟性、化学的安定性などの本質的な特性のために慎重に選択され、長期にわたる性能と信頼性を保証します。

- より適切な材料代替案: 当社は、お客様のプロジェクトで従来使用されている材料が必ずしも性能とコストの最適なバランスを提供しない場合があることを理解しています。豊富な専門知識を生かし、より競争力のあるコストで優れた結果をもたらす先進的な材料代替案をご提案いたします。

- 実験的検証: これらの代替材料がお客様の正確な要件を満たすことを確認するため、実験的検証も提供しています。

ご利用される一般的な材料の一覧については、当社の材料セクションをご参照ください。

2. 材料試験

当社では、選択されたプラスチックが機能的および規制基準を満たすことを確保するために包括的な材料試験を実施します。試験項目には耐磨耗性、メルトインデックス、衝撃強度、硬度、環境応力亀裂抵抗性(ESCR)、密度などが含まれます。特定の試験要件がある場合も対応可能です。これらの標準試験に加え、お客様が有する任意の特定の試験要件にも完全に対応できる体制を整えています。さらに信頼性を高めるため、第三者機関による試験サービスも提供し、実施したすべての試験について公式報告書を提供可能です。

各試験の詳細な説明については材料試験を参照してください。

3. 品質保証と認証

品質は私たちのすべての活動の基盤です。当社のプラスチック射出成形プロセスは ISO9001 および IATF16949 の認証を取得しており、高い基準の維持と継続的改善への取り組みを実証しています。材料選択から最終検査まで、すべての部品が顧客仕様と産業基準を満たすよう、厳格な品質管理措置を遵守しています。

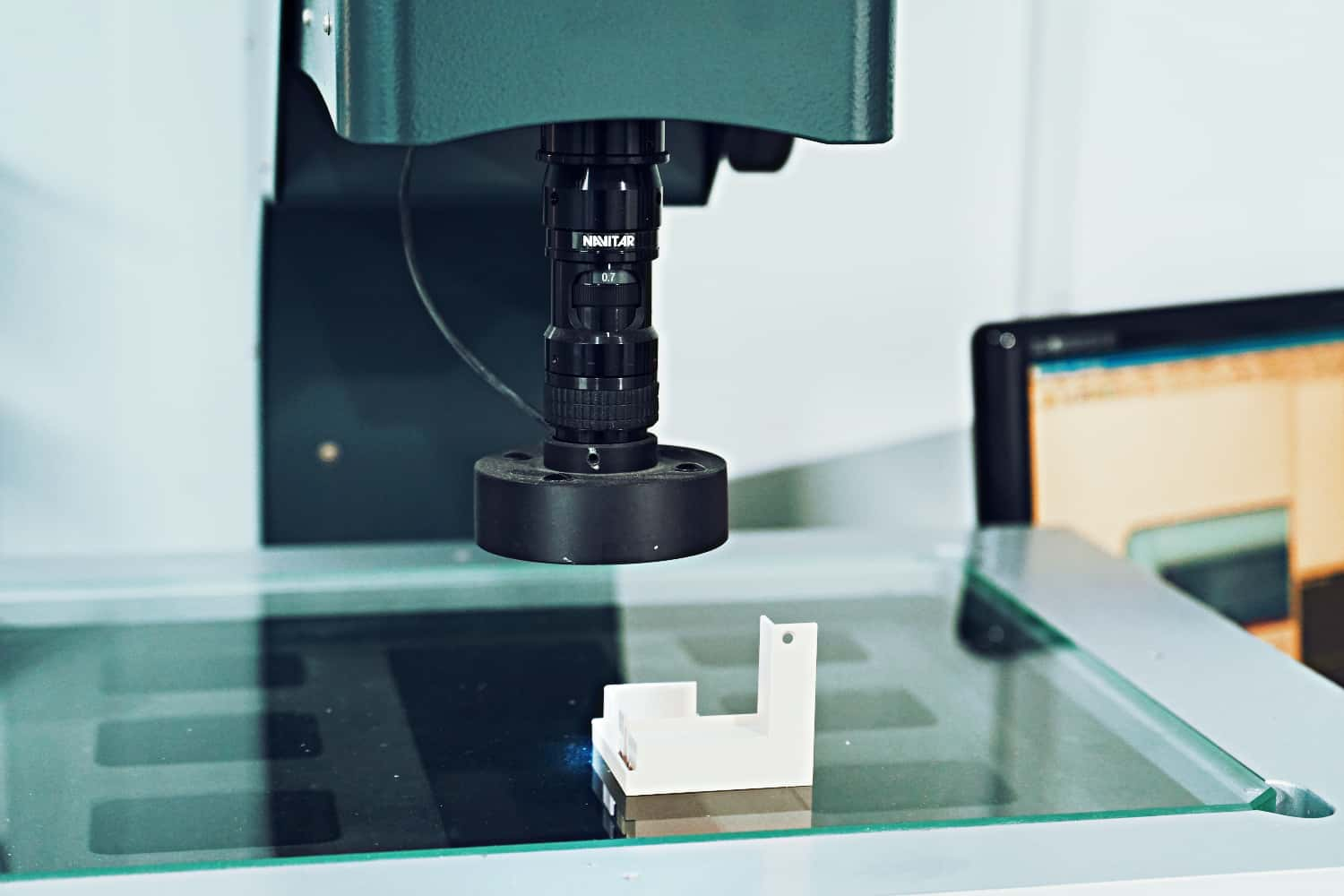

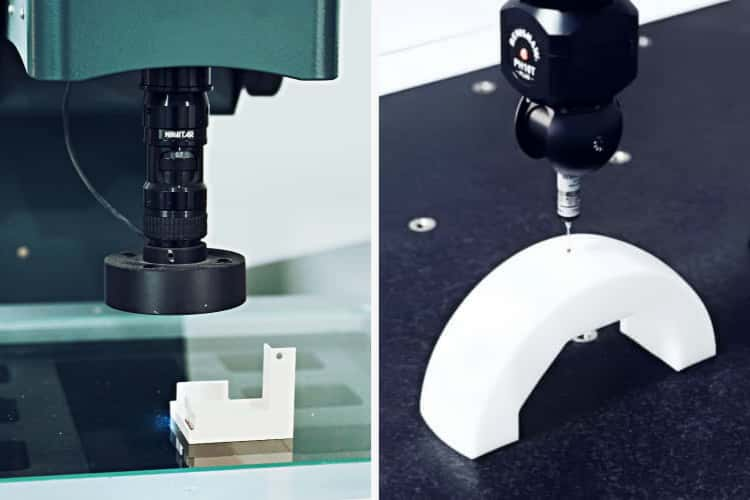

製造プロセス全体で先進的な測定機器と包括的な試験プロトコルを採用し、各成形部品の精度、信頼性、一貫性を保証します。試作品生産から大規模生産まで、最高水準の品質基準を満たすよう設計されたプロセスを採用しています。

当社の品質管理と認証に関する詳細情報は、品質保証セクションをご覧ください。

4. 高度精密成形技術

最先端の全自動射出成形機を備えており、複雑で細部まで精密なプラスチック部品を卓越した精度で提供いたします。自動化プロセスにより生産効率の向上、リードタイムの短縮、全生産ランにわたる一貫した製品品質を確保しております。手作業の介入を最小限に抑えることで、より厳密な公差管理と複雑な形状を計り知れない精度で実現すると同時に、人的ミスのリスクを低減いたします。当該自動化はコスト効率を向上させるのみならず、生産規模の拡縮に柔軟に対応可能で、生産数量を問わずプロジェクトが最高水準の基準を満たすことを確約いたします。

5. 大量生産と小ロット生産

6. カスタム金型設計と試作開発

当社のエンジニアリングチームはカスタム金型設計と試作サービスを提供し、お客様の要件を確実に満たします。プロセスは製造適性設計(DFM)分析から開始し、生産開始前に潜在的な問題を予測・解決するためのモールドフロー分析を含みます。

当社は迅速な納期を誇りにしており、製品の複雑度とサイズにより通常 15 日から 2 ヶ月までの期間で対応いたします。高精度な CNC 加工、ワイヤ EDM、放電加工技術により、金型製造プロセス全体を通じて厳密な精度を維持し、お客様の仕様を驚異的な精度で満たす部品を提供します。

当社の金型は高耐久性を踏まえて設計されており、使用材料により異なりますが、ほとんどの金型が 50 万回以上のサイクルを超える性能を備えています。これにより、生産ランの効率性と信頼性を確実に保証いたします。

7. 二次成形プロセス

当社は射出成形部品の機能と性能をさらに高めるため、さまざまな二次成形プロセスを提供しています。当社の技術能力は以下の通りです:

- オーバーモールディング: 性能、外観、または耐久性を高めるため、2 種類以上の材料を 1 つの部品に組み合わせます。

- インサートモールディング: 金属やその他部品をプラスチック部品に直接組み込み、強度、導電性、またはその他の機能を付加します。

- 組立工程: 締結、溶接、またはその他の成形後操作を含む完全な製品組立を行います。

8. 様々な仕上げオプション

当社では、お客様の部品の美観的、機能的なニーズやブランディング要件に応えるため、幅広い仕上げオプションをご提供しています。テクスチャー加工された表面、ハイグロス仕上げ、カラーマッチング、カスタムブランディングなど、どのようなご要望でも、精密かつ視覚的に魅力的な仕上がりをお届けできます。当社の仕上げ加工技術には以下の通りです:

- パッド印刷: 曲面に小さな複雑なデザインやロゴを印刷するのに最適です。

- シルクスクリーン印刷: 平面または円筒形の部品に高品質で耐久性のあるグラフィックやデザインを施すのに最適です。

- インモールドラベリング (IML): 成形工程中に部品に直接永久的な高品質グラフィックを統合できます。

- 表面コーティング: 保護機能、外観、耐摩耗性を向上するさまざまなコーティングをご提供いたします。

9. マルチキャビティ型とファミリー型

当社は、マルチキャビティ型を使用することで効率的かつ大量生産可能なソリューションを提供しています。これにより、1 サイクルで複数の同一部品を同時生産できるため、生産性の向上と単位コストの削減を実現します。また、当社のファミリー型を用いれば、1 成形サイクルで複数種類の部品を生産可能で、製造時間とコストを最適化しながら、異なる部品間で一貫した品質を確保します。

10. パーツサイズの柔軟性

当社はパーツサイズと複雑性において卓越した柔軟性を提供しており、幅広いお客様のニーズに対応します。1グラム程度の小型精密部品から数キログラムの大型構造部品まで、あらゆるサイズにおいて高品質な生産を保証します。最大1,000×700×700mmの部品にも対応可能なため、多様なプロジェクト要件や仕様を満たすことができます。

11. 材料分析と逆エンジニアリング

当社は、詳細な設計図や材料仕様がなく、サンプル部品のみでプロジェクトが開始される場合もあることを理解しています。このようなケースでは、包括的な材料分析と逆エンジニアリングサービスを提供して、お客様のアイデアを現実化します。当社の専門家がサンプルの材料組成を分析し、部品を逆エンジニアリングすることで精密な CAD 図面と仕様を作成します。これにより、初期の設計文書がなくても、オリジナル製品の機能性、外観、性能を再現することができます。材料識別、部品再設計、試作開発のいずれかの支援が必要な場合でも、当社は全プロセスをガイドする体制を整えており、すべての工程で精度と品質を確保します。

12. 持続可能性への取り組み

XDL Machinery では、環境への影響を最小限に抑えながら、最高品質の製品を保証する持続可能な製造実践に徹底しています。生産工程では再生可能な材料の使用を最優先しており、熱硬化性樹脂やベークライトなどの非再生材料の使用を控えることを意識的に決定しています。これにより廃棄物の削減に貢献するだけでなく、当社製品が環境に配慮したものであり、世界的な持続可能性基準に沿ったものとなっています。

また、生産施設では、粉塵や騒音など一般的な産業公害を排除することで、清潔で安全な環境を維持しています。さらに、廃水や廃油の安全な取り扱いと排出を含む廃棄物処理を積極的に管理する措置を講じています。これらの環境にやさしい取り組みを実施することで、当社は炭素フットプリントの削減を目指し、従業員やサービスを提供する地域の健康的な環境を促進するために取り組んでいます。

プラスチック射出成形部品の一般的製造プロセス

1. 原材料検査

2. 樹脂混合

3. 射出成形

4. 工程内検査

5. ラベリング

6. 出荷前検査

7. 梱包

8. 出荷

品質保証

XDL Machinery では、品質をすべての基盤としています。当社は、各プラスチック射出成形部品が製造工程の全段階で厳格な検査と精密な試験を受けることを確保しています。卓越性への取り組みにより、全製品がお客様の正確な仕様と業界基準を満たし、信頼性の高い高品質の結果を提供します。当社の主な品質保証プロセスは以下の通りです:

1. 材料試験

当社はお客様の製品に使用される原材料の品質を保証するため、厳選した信頼できるサプライヤーのみと提携しています。全ての材料は入荷時に徹底的な検査を実施し、厳格な仕様要求を満たし、欠陥がないことを確認します。当社の材料試験項目は以下の通りです:

- 耐摩耗性試験: 繰り返し動作や摩擦に対する材料の耐性を評価し、過酷な使用環境下での耐久性を保証します。

- 溶融指数 (MFI)試験: 高負荷・高温条件下でのプラスチックの流動特性を測定し、射出成形工程における材料の挙動を予測します。

- 衝撃強度試験: 材料が破壊せずに突然の力や衝撃に耐える能力を判定し、実使用環境での耐久性を確保します。

- 硬度試験: 材料の圧痕や表面変形への抵抗性を評価し、各種機能要件への適合性を判断します。

- 環境応力亀裂抵抗性 (ESCR)試験: 材料が応力と過酷な環境条件に耐える能力を試験し、過酷な環境で使用される部品にとって重要な指標です。

- 密度試験: 材料の単位体積当たりの質量を確認し、強度、重量、特定の用途への適合性を確認します。

2. 工程内検査

当社は生産工程全般にわたり厳格な品質管理を実施しています。各生産バッチに対し、工程中の定期的な検査を行い、重要寸法と外観の双方が最高基準を満たすよう確保しており、一貫性があり欠陥のない部品を提供しています。

重要寸法: 当社は主要公差や測定値を密接にモニタリングし、全ての部品が最終組立に完璧に適合するよう確認しています。

外観: 傷、変色、バリ、不具合など視覚的な欠陥がないか、部品1つ1つを入念に検査します。

3. 出荷前最終検査

出荷を承認する前に、当社は寸法偏差を検出するために徹底的な最終検査を実施しており、すべての部品がお客様の要求仕様と規格に適合していることを確認します。当社はビジョン測定システム(VMS)や三次元測定機(CMM)などの高度な計測機器を活用し、正確な寸法と公差を検証しています。

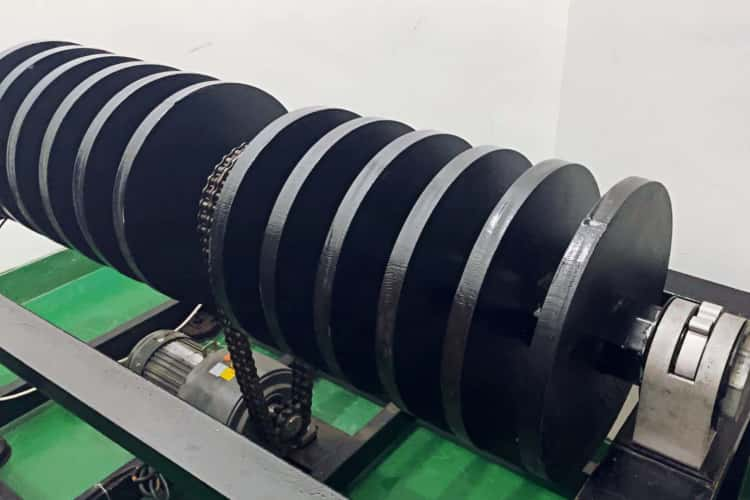

4. 機能試験と信頼性分析

機能試験が必要な部品については、実際の動作環境を再現するためのカスタムテスト装置を設計・製作しています。これにより、必要に応じて寿命試験やその他の性能評価を実施可能です。試験結果を詳細に分析し、信頼性の高いデータをお客様に提供することで、適切な判断をサポートするとともに、最終製品の性能と耐久性を確保します。

5. 初品検査 (FAI)

初品検査(FAI)を量産開始前に実施しており、成形部品が全ての仕様と品質基準を満たしていることを検証します。この徹底的な検査プロセスにより、早期に必要な調整を発見・対応可能。不良リスクを最小限に抑え、生産全般にわたる一貫した製品品質を確保しています。

6. トレーサビリティと文書管理

当社はプラスチック射出成形部品の完全なトレーサビリティと文書管理により、透明性と問責制を最優先としています。お客様に詳細な記録を提供する品質管理体制により、製品の最高レベルの一貫性と信頼性を保証します。主要な品質関連文書は以下の通りです:

ミルシート

検査報告書

生産部品承認手続き (PPAP)

統計的工程管理 (SPC) チャート

管理計画

工程フロー図

7. 第三者検査と認証支援

追加の検証が必要な場合、当社は認定された第三者機関の研究所と協力して、CMM 測定を含む専門的な試験を実施し、公式の認定書を提供します。これは、特定の業界規格や基準準拠が求められるプロジェクトに最適なサービスであり、お客様の製品が全ての必須要件を満たすことを保証します。

8. 継続的改善

当社は、プロセスと能力の継続的な向上に専念しています。品質管理システムから得たデータを活用し、お客様のフィードバックを取り入れることで、常に効率を最適化し、不良率を低減し、最高水準のお客様満足度を提供するために取り組んでいます。

射出成形でよく使用される材料

当社は幅広い熱可塑性材料をご用意しており、お客様のご要望に合わせて最適な材質を提案いたします。高強度エンジニアリングプラスチックから生分解性材料まで、多様なニーズにお応えできる体制を整えております。

汎用プラスチック

材料説明

PE (ポリエチレン) は、最も一般的に使用される熱可塑性ポリマーの一つであり、コストパフォーマンス、加工の容易さ、汎用性の高さで知られています。軽量で耐久性に優れ、優れた耐薬品性を備えており、幅広い用途に適した材料です。ポリエチレンは比較的低温で射出成形が可能なため、大量生産に最適です。高密度ポリエチレン(HDPE)と低密度ポリエチレン(LDPE)の 2 種類があり、強度、柔軟性、加工の容易さに基づいてさまざまなニーズに合わせてカスタマイズすることが可能です。

特性

- 耐薬品性:酸、アルカリ、溶剤など幅広い化学物質に対する優れた耐性を備えており、容器、配管、化学タンクに最適です。

- 耐衝撃性:特にHDPEは優れた耐衝撃性を備えており、物理的ストレスや屋外環境にさらされる製品に適しています。

- 耐紫外線性:紫外線安定化ポリエチレン(または耐紫外線PE)は紫外線放射による劣化に強く、経年劣化による脆化や退色を防ぐため、屋外用途に最適です。

- 電気絶縁性:ポリエチレンは優れた電気絶縁特性を持ち、配線絶縁、ケーブル、電気機器ハウジングなどに広く使用されています。

一般的な用途

- 包装(ボトル、フィルム、容器、プラスチック袋)

- 自動車部品 (燃料タンク、インテリアパネル、バンパー)

- 民生用品 (おもちゃ、家電製品、家庭用品)

- 配管部品 (水道・灌漑・化学薬品輸送用のパイプ及び継手)

材料説明

ポリプロピレン(PP)は、高強度、低密度、優れた耐薬品性を特徴とする熱可塑性ポリマーです。加工の容易さ、耐久性、さまざまな用途に対応可能なカスタマイズ性から、射出成形で広く利用されています。PPは多くの化学物質や水分、熱に耐性があり、産業用、商業用、民生用製品など多岐にわたる用途に適しています。ホモポリマーやコポリマーなどさまざまなグレードが存在し、剛性、柔軟性、耐衝撃性を高める必要のある用途に合わせて調整することができます。

特性

- 耐薬品性:酸、アルカリ、溶剤に対する優れた耐性を備えており、容器、化学タンク、実験器具などに最適です。

- 耐衝撃性:特にコポリマーの形態で高い耐衝撃性を備えており、物理的ストレスや取り扱いを受ける部品に適しています。

- 耐紫外線性:紫外線安定化 PP が提供しており、紫外線による材料の劣化を防ぎます。これは屋外や気象条件にさらされる用途に不可欠です。

- 耐熱性:160~170°C の高融点を持つため優れた耐熱性を備えており、高温の用途でも変形せずに特性を維持することができます。

一般的な用途

- 包装(容器、ボトル、食品パッケージ、キャップ)

- 自動車部品 (バンパー、インテリアパネル、エンジンルーム部品)

- 民生用品 (家庭用品、家具、おもちゃ)

- 医療機器 (手術トレー、診断機器、医療用容器)

材料説明

ポリスチレン(PS)は、多用途でコスト効率の高い熱可塑性ポリマーで、幅広い用途の射出成形に一般的に使用されています。剛性、透明性、加工の容易さで知られており、PS は透明製品や高寸法安定性が必要な部品の生産によく使用されます。通常、一般用途(GPPS)または高耐衝撃(HIPS)のグレードがあり、後者は向上した靭性と耐衝撃性を提供します。PS は複雑な形状に容易に成形できるため、低コストで大量生産されるアイテムによく選ばれます。

特性

- 耐薬品性:化学物質や溶剤に対する適度な耐性を有しており、多くの民生用品や包装用途に適していますが、過酷な産業環境には向きません。

- 耐衝撃性:HIPS(高耐衝撃ポリスチレン)は優れた耐衝撃性を備えており、物理的な取り扱いやストレスに耐える必要のある製品に適しています。

- 耐紫外線性:ポリスチレンは本来耐紫外線性がありませんが、紫外線安定化処理を施したタイプであれば日光や屋外環境での使用が可能です。未処理の場合、紫外線曝露により経時的に脆化や劣化が生じます。

- 透明性:ポリスチレンは優れた透明性を備えており、ディスプレイ、看板、保護カバーなど、透明または透光性の部品が必要な用途に最適です。

一般的な用途

- 包装 (食品容器、使い捨て食器、ブリスターパック)

- 民生用品 (家庭用品、おもちゃ、使い捨て製品)

- 医療分野 (保護包装、実験器具)

- 電子機器 (外箱、電気機器ハウジング及び部品)

材料説明

ポリ塩化ビニル(PVC)は、優れた耐久性、耐薬品性、コスト効率を備えた幅広く使用される熱可塑性ポリマーです。射出成形において、PVC は強度・耐候性のある部品が必要な用途によく選ばれます。主に 2 つの形態で利用できます:配管、プロファイル、継手に使用される硬質 PVC(uPVC)と、可塑剤を含み、配線、ホース、医療機器など柔軟性のある用途に使用される軟質 PVC です。PVC は加工が容易で、耐紫外線性や難燃性などの特定の特性を付与するために添加剤を用いてカスタマイズすることができます。

特性

- 耐薬品性: 酸、アルカリ、塩類に対する優れた耐性を有しており、配管、化学タンク、産業用途に適しています。

- 耐衝撃性: 良好な耐衝撃性を有しており、特に硬質 PVC で顕著ですが、柔軟性をより必要とする用途では軟質 PVC が一層高い耐衝撃性を提供します。

- 耐紫外線性: 屋外用途向けに紫外線安定化 PVC が用意されており、改質されていない PVC は長時間の紫外線暴露下で劣化しやすい傾向があります。紫外線安定化により、脆化や変色が防止されます。

- 電気絶縁性: PPVC は優れた絶縁性能を有するため、ケーブル、電線、コネクターなどの電気絶縁用途で幅広く使用されています。

一般的な用途

- パイプと継手 (配管、潅漑、排水システム)

- 窓とドアのプロファイル (建設、建築資材)

- 医療機器 (チューブ、血液バッグ、IV コンポーネント)

- 電気絶縁 (ケーブル、配線、コネクタ)

- 包装 (容器、ボトル、ブリスターパック)

エンジニアリングプラスチック

材料説明

アクリロニトリル – ブタジエン – スチレン(ABS)は、強度、剛性、耐衝撃性で知られる広く使用されている熱可塑性ポリマーです。ABS は、アクリロニトリル、ブタジエン、スチレンのモノマーを重合させることで製造され、靭性と加工の容易さをバランスさせた材料となります。高品質で耐久性のある部品を優れた表面仕上げで生産するための射出成形において人気の選択肢です。ABS は複雑な形状に容易に成形でき、美観と構造的一体性の両方を必要とする製品によく使用されます。

特性

- 耐衝撃性: 優れた耐衝撃強度を持ち、ハウジングや保護カバーなど、頻繁な取り扱い、落下、衝撃に最適です。

- 耐薬品性: 弱酸、弱アルカリ、油類、グリースに対する耐性が良好ですが、アセトンやアルコールなどの特定の溶剤には影響を受けやすいです。

- 耐熱性: 中等程度の耐熱性を持ち、多くの他のプラスチックよりも高い熱変形温度を有しているため、高温(最大 100°C/212°F)にさらされる部品に適しています。

- 美学的特性: ABS は優れた表面光沢度を持っており、家電製品や自動車内装トリムなど、外観が重要な用途に使用できます。また、塗装や装飾を容易に行うことができます。

一般的な用途

- 家電製品 (TV ケーシング、ラップトップハウジング、スマートフォンケース)

- 自動車部品 (バンパー、ダッシュボード部品、トリムパーツ)

- おもちゃ (レゴブロック、アクションフィギュア、プレイセット)

- 家電製品 (冷蔵庫、洗濯機部品、掃除機ハウジング)

- 産業機器 (工具、コネクタ、バルブ本体)

PC (ポリカーボネート)

材料説明

ポリカーボネート(PC) は、強度、透明性、耐熱性で知られる高性能熱可塑性プラスチックです。高い耐衝撃性と光学的透明性が必要な部品の製造に射出成形でよく使用されます。PC は本質的に強靭で、高温にさらされても機械的特性を失いません。その透明性から、光学レンズ、保護カバー、照明部品に最適です。PC は複雑な形状に容易に成形でき、家電製品と産業用途の両方で広く使用されています。

特性

- 耐衝撃性: 低温でも非常に高い耐衝撃性を持ち、保護カバーや安全装置など、強く耐久性のある材料を必要とする用途に最適です。

- 透明性: 優れた光学的透明性を持ち、レンズ、窓、ライトカバーなどの透明部品を必要とする用途でガラスの代替材料としてよく使用されます。

- 耐熱性: 高い熱変形温度(最大 135°C/275°F)を持ち、PC は高温下でも機械的特性を維持するため、電気機器ハウジングや自動車部品に適しています。

- 電気絶縁性: PC は良好な電気絶縁性を持ち、電子機器や電力システムで使用される電気ハウジング、コネクタ、コンポーネントに最適です。

一般的な用途

- 民生用電子機器 (スマートフォンの画面、ラップトップのハウジング、照明器具)

- 自動車部品 (ヘッドランプレンズ、ダッシュボード、内装パネル)

- 光学製品 (眼鏡レンズ、安全メガネ、保護カバー)

- 電気部品 (コネクタ、配電装置、電気機器ハウジング)

- 産業機器 (機械ガード、ハウジング、耐衝撃性カバー)

PC+ABS (ポリカーボネート + アクリロニトリル – ブタジエン – スチレン)

材料説明

PC+ABS (ポリカーボネート + アクリロニトリル – ブタジエン – スチレン) はポリカーボネート(PC)と ABS の優れた特性を組み合わせたブレンド熱可塑性プラスチックです。このアロイは、優れた耐衝撃性、強度、耐熱性を備えると同時に、ABS の優れた加工性と美観性を維持しています。高い靭性と光学的透明性を持つ PC と、剛性と表面仕上がりに優れた ABS を組み合わせることで、過酷な射出成形用途に使用される多目的な材料が実現されています。PC+ABS は、耐久性と外観の両方が重要な産業、例えば家電製品や自動車部品などで広く使用されています。

特性

- 耐衝撃性: 優れた耐衝撃性を備え、純粋な ABS に比べて優れた靭性を持つため、物理的な応力や粗雑な取り扱いに耐える必要のある部品に最適です。

- 耐熱性: 標準的な ABS に比べて耐熱性が向上し、熱変形温度が高いため、高温環境下での使用に適しています。

- 表面品質: 良好な表面仕上がりと、塗装や装飾が可能な特性を持つため、家電製品のハウジングや自動車の装飾部品などの美観用途に適しています。

- 耐薬品性: 純粋なポリカーボネートに比べて耐薬品性が向上しているため、弱い化学薬品、油、グリースにさらされる環境に適しています。

一般的な用途

- 家電製品 (スマートフォンのハウジング、タブレットのカバー、ノートPCケース)

- 自動車部品 (外装部品、トリム、ダッシュボード部品、センターコンソール)

- 医療機器 (医療機器のハウジング、診断機器)

- 産業機器 (機械部品、電気機器のケース、ハウジング)

- 家庭用品 (家電製品、掃除機部品、電動工具)

材料説明

ポリアミド(PA)は、一般にナイロンとして知られる高性能熱可塑性プラスチックで、強度、耐久性、耐摩耗性で有名です。PA には PA6、PA66、PA12 など様々なグレードがあり、それぞれ特定の用途に適した異なる特性を持っています。ナイロンは、高い引張強度、耐摩耗性、低摩擦が必要な部品の射出成形に使用されます。PA の汎用性は、自動車、産業、消費者向け製品に最適で、耐紫外線性や難燃性などの特性向上のために添加剤で改質することができます。

特性

- 機械的強度: PA は優れた引張強度と耐衝撃性を備えており、ギア、ベアリング、自動車部品などの機械的応力を受ける部品に最適です。

- 耐摩耗性: 摩耗と摩擦に対する例外的な耐性があり、コンベヤーベルトや耐磨耗ストリップなど、他の表面と接触する可動部品やコンポーネントに最適です。

- 耐薬品性: 油、燃料、溶剤、およびさまざまな化学物質に対する良好な耐性があり、自動車、産業機器、電気機器などの用途にに適しています。

- 吸湿特性: PA は水分を吸収することが知られており、これは寸法安定性と機械的特性に影響を与える可能性があります。ただし、特定の用途向けに耐湿性グレードも提供されています。

一般的な用途

- 自動車部品 (ギア、ベアリング、燃料ライン、内装部品)

- 民生用品 (ファスナー、繊維製品、工業製品)

- 産業機器 (プーリー、ブッシュ、コンベアベルト)

- 電気機器 (コネクタ、電気絶縁材)

- 医療機器 (外科用器具、診断機器、ハウジング)

材料説明

ポリブチレンテレフタレート(PBT)は、高い強度、剛性、優れた寸法安定性で知られる熱可塑性ポリエステルです。PBT は、良好な加工性と高温や化学的環境に耐える能力があるため、射出成形によく使用されます。優れた電気絶縁性を備えており、自動車、電気機器、民生用品の用途で一般的に使用されています。PBT には、未強化グレードと(ガラス繊維で)強化されたグレードがあり、強化グレードはより過酷な用途に適した機械的特性を発揮します。

特性

- 機械的強度: PBT は優れた引張強度と剛性を備えており、機械的応力が加わっても高い構造的一体性と寸法安定性が必要な部品に最適です。

- 熱安定性: 優れた耐熱性と極端な温度への耐性を持ち、融点が高いため、高温環境(最大 150°C/302°F)でも形状と性能を維持することができます。

- 耐薬品性: PBT は油、燃料、溶剤に対する良好な耐性を備えると同時に、優れた耐湿性を持っているため、過酷な環境にさらされる用途に適しています。

- 電気絶縁性: PBT は良好な絶縁特性と、トラッキングやアークに対する耐性を持つため、電気機器用途で広く使用されています。

一般的な用途

- 自動車部品 (コネクター、電気機器ハウジング、エンジンルーム内部品)

- 電気部品 (コネクター、スイッチ、リレー)

- 民生用品 (プラグ、電源ハウジング)

- 産業機器 (ギア部品、ブッシング、シール)

- 医療機器 (コネクターハウジング、診断機器)

材料説明

ポリオキシメチレン(POM)は、一般的にデルリンというブランド名で知られる高性能熱可塑性プラスチックで、優れた剛性、低摩擦性、高い耐摩耗性で有名です。POM は、寸法安定性と高い機械的強度が必要な精密部品の射出成形に最も一般的に使用される材料の一つです。未強化グレードと(多くの場合ガラス繊維で)強化されたグレードがあり、特性を向上させています。デルリンは特に低吸湿性と高い耐薬品性で知られており、自動車、産業、民生用品の用途に最適です。

特性

- 機械的強度: POM は優れた引張強度と剛性を備えており、高い機械的負荷がかかっても寸法安定性を維持します。

- 低摩擦性と耐摩耗性: デルリンは優れた滑り特性と自己潤滑性があるため、摩擦を最小限に抑える必要がある歯車、ベアリング、ブッシュなどの可動部品に最適です。

- 耐薬品性: 油、燃料、溶剤など広範囲の化学薬品に対する優れた耐性を持ち、過酷な環境での使用に適しています。

- 寸法安定性: 吸湿性が低いため、湿度が変動する環境でも長期間にわたり寸法安定性を維持し、精密機器の部品として安定した性能を発揮します。

一般的な用途

- 自動車部品 (ギア、燃料システム部品、ベアリング、ブッシュ)

- 家電製品 (スライド部品、ギア、精密コネクタ)

- 産業機器 (バルブ、ポンプ部品、可動部品)

- 医療機器 (手術器具、診断ツール、ハウジング)

- 電気部品 (コネクタ、端子、スイッチ)

材料説明

ポリエチレンテレフタレート (PET) は、強度、透明性、熱安定性に優れた多目的な熱可塑性ポリエステルであり、射出成形に広く使用されています。PET は、非強化型と強化型(例:ガラス繊維強化 PET)の両方で一般的に使用され、より過酷な用途に対応するための機械的特性が向上しています。優れた耐薬品性、低吸湿性、良好な耐衝撃性で知られており、自動車、民生用品、電気産業などの幅広い用途に適しています。PET はリサイクルも可能であり、多くの用途において環境に優しい選択肢となっています。

特性

- 機械的強度: PET は高い引張強度と剛性を示し、高応力条件下でも良好な構造的一体性を提供します。

- 熱安定性: 優れた耐熱性と高融点を備えており高温にさらされる用途(強化グレードでは最高 250°C/482°F)でも良好な性能を発揮します。

- 耐薬品性: 酸、アルカリ、溶剤、油などのさまざまな化学薬品に対する強い耐性を持ち、自動車、電気、産業用途に適しています。

- 透明性と表面仕上がり: PET は良好な光学的透明性を有し、ボトル、容器、ライトカバーなど、透明な部品や滑らかで光沢のある表面仕上がりが必要な製品に最適です。

一般的な用途

- 自動車部品 (ブッシュ、コネクタ、エンジン部品)

- 民生用品 (食品容器、包装、家電製品)

- 電子機器 (コネクタ、スイッチ、ハウジング)

- 産業機器 (ギア、バルブ、ポンプ部品)

- 医療機器 (医療機器用包装、診断機器ハウジング)

高性能プラスチック

材料説明

ポリフェニレンサルファイド (PPS) は、優れた耐薬品性、高い熱安定性、卓越した寸法安定性で知られる高性能熱可塑性プラスチックです。PPS は、極端な温度や過酷な化学的環境に耐える必要がある部品の射出成形に広く利用されています。吸湿率が低く、最高 260°C/500°F の温度でも機械的特性を維持することができます。PPS は、強度と腐食性物質に対する耐性の両方が必要な用途によく使用され、自動車、電気、産業用途に最適です。

特性

- 熱安定性: PPS は高温(最高 260°C/500°F)でも機械的特性が大幅に低下することなく動作可能であり、高熱環境に適しています。

- 耐薬品性: PPS は酸、アルカリ、溶剤、燃料など幅広い化学物質に対して優れた耐性を持ち、腐食性環境に最適です。

- 寸法安定性: 高温下でも優れた寸法安定性を備えており、これにより PPS で製造された部品は、機械的応力が加わっても長期間形状と機能を維持します。

- 電気絶縁性: PPS は優れた電気絶縁特性を備えており、電気部品や絶縁部品に適しています。

一般的な用途

- 自動車部品 (燃料システム部品、エンジン部品、エンジンフード内の用途)

- 電気部品 (コネクタ、スイッチ、絶縁体、電気システムハウジング)

- 産業機器 (シール、ベアリング、ポンプ、バルブ)

- 化学処理装置 (配管、ガスケット、継手)

- 航空宇宙 (航空機部品用の軽量で高性能な部品)

材料説明

ポリエーテルエーテルケトン (PEEK) は、優れた機械的特性、熱安定性、耐薬品性で知られる高性能熱可塑性プラスチックです。PEEK は極端な温度(最高 250°C/482°F)に耐え、強度と寸法安定性を維持することができます。優れた耐摩耗性、低摩擦性、油、燃料、過酷な化学物質に対する卓越した耐薬品性を備えているため、従来の材料が失敗する可能性のある過酷な用途に使用されます。PEEK は、航空宇宙、自動車、医療、電気などの産業における高性能部品の射出成形に広く利用されています。

特性

- 熱安定性: PEEK は優れた熱安定性を備えており、劣化することなく最高 250°C/482°F の連続使用温度に耐えることができます。

- 機械的強度: 優れた引張強度、剛性、耐衝撃性を備えており、高応力用途や寸法安定性が必要な部品に PEEK は最適です。

- 耐薬品性: 酸、アルカリ、油、燃料、溶剤など多種多様な化学物質に対する卓越した耐性を持ち、過酷な環境でも PEEK が良好に機能することを保証します。

- 耐摩耗性と低摩擦性: PEEK は優れた耐摩耗性と低摩擦特性を有しており、ベアリング、ギア、シールなどの可動部品に最適です。

一般的な用途

- 航空宇宙 (エンジン部品、バルブ、シールなどの部品)

- 自動車 (燃料システム部品、ブレーキパッド、エンジンフード内の部品などの高性能部品)

- 医療機器 (インプラント、手術器具、診断機器)

- 電気機器 (コネクタ、絶縁部品、回路基板)

- 産業機器 (高温用途向けのポンプ、ベアリング、バルブ、シール)

材料説明

ポリエーテルケトン (PEK)は、優れた機械的強度、熱安定性、耐薬品性で知られる高性能熱可塑性プラスチックです。PEEK に類似した構造を持つポリマーですが、分子量はやや低く、多くの高性能特性を備えながらもコスト効率に優れています。PEK は、極端な温度や過酷な化学環境でも構造的完全性を維持する必要がある射出成形部品に最適です。その特性から、耐久性と信頼性が不可欠な航空宇宙、自動車、産業用途に適しています。

特性

- 熱安定性: PEK は優れた熱安定性を示し、連続使用温度は 250°C/482°F まで達するため、高温用途でも良好な性能を発揮します。

- 機械的強度: PEK は高い引張強度、剛性、耐衝撃性を特徴としており、強度と寸法安定性の両方が要求される部品に最適です。

- 耐薬品性: PEK は酸、アルカリ、溶剤、油など広範囲の化学物質に対して優れた耐性を示し、過酷な環境に適しています。

- 耐摩耗性: PEK は高い耐摩耗性と低い摩擦係数を備えているため、ベアリング、ギア、シールなどの可動部品に非常に適しています。

一般的な用途

- 航空宇宙 (エンジン部品、シール、ガスケットなどの耐高温部品)

- 自動車 (燃料部品、ブレーキシステム、トランスミッション部品などのエンジンフード内の部品)

- 産業機器 (高摩耗・高温環境にさらされるシール、バルブ、コンポーネント)

- 電気機器 (過酷な環境で使用される絶縁材料、コネクタ、回路基板)

熱可塑性エラストマー (TPEs)

材料説明

熱可塑性ポリウレタン (TPU) は、ゴムとプラスチックの両方の利点を兼ね備えた高性能エラストマーです。柔軟性、耐摩耗性、弾力性で知られる TPU は熱可塑性プラスチックであり、優れた機械的特性を持つ部品を容易に射出成形で生産することができます。用途に応じて、柔らかく柔軟なものから硬いものまで、幅広い硬度レベルで提供されています。TPU は、高い耐衝撃性、耐薬品性、優れた耐摩耗性を備えているため、自動車、医療、民生用品、スポーツ用品など様々な産業分野で広く採用されています。

特性

- 柔軟性と弾力性: TPU は高い弾力性と柔軟性を備えており、伸長や変形後に元の形状に戻ることができるため、ガスケット、シール、可撓性ホースなどのソフトタッチ部品に適しています。

- 耐摩耗性: 高い耐摩耗性で知られる TPU は、車輪、ベルト、保護コーティングなど、摩耗や摩擦にさらされる部品に使用されます。

- 耐薬品性: TPU は油、グリース、溶剤など広範囲の化学物質に対する強い耐性を持っているため、自動車や産業分野の用途に最適です。

- 熱安定性:TPU は良好な熱安定性を有し、通常 – 40°C から 120°C(グレードにより異なります)という広い温度範囲で使用でき、大幅な性能低下を起こすことなく性能を維持します。

一般的な用途

- 自動車部品 (ガスケット、シール、ホース、耐衝撃性バンパー)

- 医療機器 (カテーテル、チューブ、医療用シール)

- 民生用品 (スマホケース、靴、スポーツ用品)

- 産業機器 (コンベヤーベルト、保護コーティング、緩衝部品)

- 電子機器 (ケーブルシース、コネクタ、可撓性ハウジング)

材料説明

熱可塑性加硫ゴム (TPV)は、熱可塑性プラスチックと加硫ゴムの特性を兼ね備えた高性能エラストマー材料です。TPV は、ゴムを熱可塑性マトリックス内で架橋(加硫)するプロセスによって製造され、熱可塑性プラスチックの加工性を備えながらゴムのような特性を発揮します。TPV は、優れた寸法安定性と耐薬品性を維持したまま、柔らかく柔軟な部品に容易に射出成形することができます。柔軟性、耐久性、環境耐性が重要な自動車、産業、民生用品の用途で一般的に使用されています。

特性

- 弾力性と柔軟性: TPV はゴムに類似した優れた柔軟性と弾力性を示し、同時に熱可塑性プラスチックのように成形可能です。これにより、柔軟なシール、ガスケット、ゴムのような部品を必要とする用途に最適です。

- 耐薬品性: TPV は油、グリース、溶剤、燃料など幅広い化学物質に対する強い耐性を示し、過酷な産業用および自動車環境に適しています。

- 熱安定性: TPV は広い温度範囲(通常 – 40°C から 120°C)で使用可能で、性能低下が最小限に抑えられるため、低温および高温の両方の用途に適しています。

- 耐摩耗性: TPV は耐摩耗性と長期的な耐久性に優れていることで知られており、特にシール、ガスケット、保護カバーなど、部品が頻繁に接触や摩擦にさらされる用途に適しています。

一般的な用途

- 自動車部品 (シール、ガスケット、ウェザーストリップ、防振部品)

- 産業機器 (機械用ゴム部品、シール、耐摩耗部品)

- 民生用品 (靴、可撓性チューブ、耐久性エラストマー部品)

- 電子機器 (保護カバー、ケーブルシース、シール)

- 医療機器 (医療機器用のソフトタッチ部品、シール、ガスケット)

透明・光学プラスチック

材料説明

ポリメチルメタクリレート (PMMA)は、アクリルとも呼ばれ、優れた光学的透明性、耐候性、UV 安定性で知られる透明な熱可塑性プラスチックです。高い耐衝撃性を備え、さまざまな形状やサイズに成形できるため、PMMA はガラスの耐衝撃性代替品としてよく使用されます。射出成形においては、PMMA は表面が滑らかで水晶のように透明な部品を製造できる点が評価され、視認性や美的外観が必要な用途に非常に適しています。自動車、電子機器、表示板、民生用品の産業で広く使用されています。

特性

- 光学的透明性: PMMA は高度に透明で優れた光透過性(最大 92%)を持っており、レンズ、ライトカバー、ディスプレイなど光学的透明性が必要な部品に最適です。

- 耐衝撃性: PMMA はポリカーボネートほど強靭ではありませんが、ガラスに比べて非常に耐衝撃性が高いため、破損防止が必要な用途の代替品として適しています。

- 耐紫外線性: PMMA は優れた耐紫外線性を持っており、日光や過酷な環境条件にさらされても透明性と表面品質を維持するのに役立ちます。

- 耐候性: PMMA は非常に耐候性に優れているため、極端な温度や湿気にさらされても、屋内および屋外の用途で耐久性があります。

一般的な用途

- 自動車 (ヘッドライトレンズ、ライトカバー、窓パネル)

- 看板とディスプレイ (店舗看板、販売促進ディスプレイ、アクリルシート)

- 民生用品 (化粧品容器、家庭用品、保護カバー)

- 電子機器 (光拡散板、LED ハウジング、電子機器のスクリーン)

- 照明 (照明器具、レンズカバー、照明パネル)

超高分子量プラスチックス

UPE (超高分子量ポリエチレン)

材料説明

超高分子量ポリエチレン (UPE) は、優れた強度、耐摩耗性、低摩擦特性で知られる高性能熱可塑性プラスチックです。UPE はポリエチレンの一種で、分子量が標準的な HDPE(高密度ポリエチレン)よりも大幅に高く、そのため機械的特性が向上しています。通常、高い耐久性と耐摩耗性、耐衝撃性が必要な用途に使用されます。UPE は、激しい摩耗や高応力環境などの極端な条件に耐える必要のある部品を製造するために、射出成形によって加工されることが多いです。

特性

- 耐摩耗性: UPE は優れた耐摩耗性を示し、摩擦や研磨条件にさらされる部品、例えばスライド部品やベアリングに最適です。

- 高強度と靭性: UPE は極めて高い引張強度と耐衝撃性を持ち、低温でもそれが維持されるため、高負荷のアプリケーションに適しています。

- 低摩擦性: UPE は摩擦係数が低いため、摩擦の低減が重要な可動部品、例えばギア、プーリー、シールに使用することができます。

- 耐薬品性: UPE はほとんどの化学物質、酸、アルカリ、有機溶剤に対して高い耐性を持っているため、過酷な産業環境での使用に最適です。

一般的な用途

- 産業機器 (ベアリング、ブッシュ、耐磨耗プレート)

- コンベヤシステム (スライド部品、ローラー、シュート)

- 鉱業 (ライナー、耐磨耗部品)

- 食品加工 (シュート、ライナー、コンベヤベルト)

- 医療機器 (人工関節、インプラント)

材料説明

超高分子量高密度ポリエチレン (VHMWHDPE) は、高密度ポリエチレンHDPEの特殊な形態で、分子量が高く、そのため機械的特性が強化されています。この材料は、高密度ポリエチレンの強度と耐薬品性に加え、優れた耐摩耗性と耐衝撃性をを兼ね備えています。VHMWHDPE は、自動車、産業、食品加工などの業界において、長寿命で耐久性のある部品を必要とする過酷な用途に広く使用されています。射出成形による加工が容易でありながら、過酷な使用条件に耐える必要がある部品によく選ばれます。

特性

- 優れた耐磨耗性: VHMWHDPEは優れた耐摩耗性を備えており、スライド部品、コンベヤベルト、耐摩耗プレートなど、強い摩擦が生じる部品に最適です。

- 高い耐衝撃性: 優れた靭性と耐衝撃性を持ち、低温でもその特性が維持されるため、部品が衝撃や高負荷を受ける可能性のある高応力用途に適しています。

- 耐薬品性: VHMWHDPEは酸、アルカリ、有機溶剤に対して高い耐性を持っているため、腐食性環境で使用しても劣化することなく使用できます。

- 低摩擦性: 摩擦係数が低いため、VHMWHDPE はスライド部品やベアリング部品によく使用され、摩耗を低減し効率を向上させます。

一般的な用途

- 産業機器 (ベアリング、ブッシュ、耐磨耗プレート)

- コンベヤシステム (コンベヤベルト、ローラー、シュート)

- 食品加工 (食品用コンベヤライナー、ホッパー、加工部品)

- 自動車 (耐衝撃部品、ライナー)

- 船舶 (係留パッド、耐磨耗ライナー、ドックバンパー)

特殊エンジニアリングプラスチック

材料説明

ポリフェニレンオキシド (PPO) は、優れた熱安定性、寸法安定性、電気絶縁性で知られる高性能熱可塑性ポリマーです。PPO は、高い強度と弾力性の両方が必要な用途、特に自動車、電子機器、産業用部品に広く使用されています。低吸湿性と優れた耐薬品性を備えているため、PPO は射出成形によって加工され、幅広い産業で高精度で耐久性のある部品を製造することができます。特定の特性をさらに向上させるため、ポリスチレンやポリアミドなどの他の材料とブレンドされることが多いです。

特性

- 熱安定性: PPO は優れた耐熱性を備えており、通常 200°C までの高温でも機械的特性を維持するため、高温用途に適しています。

- 寸法安定性: PPO は熱膨張率が低く、吸湿性が極めて少ないため、成形品は過酷な環境でも形状と寸法を維持します。

- 電気絶縁性: 優れた電気絶縁性で知られており、電流からの保護が必要な電気・電子部品に広く使用されています。

- 耐薬品性: PPO は有機溶剤、アルカリ、酸に対する耐性が高いため、過酷な化学環境での使用に適しています。

一般的な用途

- 自動車 (電気コネクタ、燃料システム部品、エンジン部品)

- 電子機器 (回路基板、コネクタ、開閉装置)

- 産業機器 (ポンプハウジング、バルブ、流体処理システム)

- 家電製品 (家電部品、ハウジング、ケーシング)

- 医療機器 (診断機器用絶縁部品)

高密度・高性能ポリエチレン

材料説明

高密度ポリエチレン (HDPE)は、剛性が高く耐久性に優れた熱可塑性プラスチックで、高い強度と密度の比率を持っています。優れた耐薬品性、耐衝撃性、低吸湿性で知られています。HDPE は射出成形に広く使用され、経済的かつ用途が広い頑丈な部品を製造することができます。比較的低い加工温度で成形が容易であり、民生用品から産業用部品まで幅広い用途に使用可能です。HDPE は環境応力や薬品に耐える能力を持つため、屋外用途や過酷な環境での使用に最適です。

特性

- 耐薬品性: HDPEは酸、アルカリ、アルコール、溶剤に対して優れた耐性を示し、化学処理環境や屋外製品に最適です。

- 耐衝撃性: 低温下でも高い耐衝撃性を持つことで知られており、HDPE 製の部品が応力下でも耐久性と機能性を維持できるようにしています。

- 耐湿性: HDPE は吸湿性が低いため、湿った環境や水中での使用にも適しており、劣化することがありません。

- 耐UV性: HDPE は UV 安定剤を添加することで耐候性を向上させることができ、太陽光にさらされる屋外用途に最適です。

一般的な用途

- 民生用品 (ボトル、容器、おもちゃ)

- 包装 (ボトル、キャップ、食品容器)

- 産業機器 (パイプ、継手、タンク)

- 屋外用品 (プラスチック材、収納ビン、農業用フィルム)

- 自動車 (燃料タンク、バンパー、パネル)

カスタム材料ソリューション

さらに、当社では特定の性能要件を満たすようにカスタマイズされたプラスチック材料の開発も提供しています。プロジェクトに高導電性、高熱伝導性、電磁波シールド性、耐高温性や高強度性が必要な場合でも対応可能です。

特殊な添加剤や強化材を配合することで、目的の特性を実現できます。これには炭素繊維、グラフェン、ガラス繊維、鋼繊維などの先進材料が含まれ、過酷な環境でも優れた性能を発揮する材料を提供します。

成功事例:ソーラーベアリングブッシュのコスト効率と拡張性向上に貢献

1. 高品質材料によるコスト最適化

2017 年、XDL Machineryは英国の重要な顧客と協力を始め、太陽光追跡システム向けの高品質プラスチックベアリングブッシュの供給を開始しました。当初、お客様はプレミアム材料を選定されていましたが、当社はコストと品質の両方を最適化するために詳細な分析を実施しました。

- すべての性能要件を満たす、よりコスト効率の高い代替材料を特定しました。

- 新素材は耐久性を 2 倍に高めると同時に、コストを 3 分の 2 削減しました。

- 試験装置を開発し、サイクルシミュレーション試験を実施して新素材の性能を検証しました。

- 顧客は新素材を採用し、これらの用途における優先的な選択肢として定めました。

2. シームレスなPPAPプロセスと完全なコンプライアンス

当社は生産部品承認プロセス(PPAP)を通じて顧客と順調に協業し、すべての文書とコンプライアンス基準を満たすことで、双方に安心を提供しています。

3. 需要拡大に対応した生産スケールアップ

お客様の事業急成長に伴い、需要は 30 日間で月産 6 万個から 30 万個へ急増しました。XDL Machineryとそのパートナー企業は以下の対応で迅速に対処:

- 追加で 10 台の射出成形機を投資しました。

- 生産能力を高めるために追加で 10 個の金型を製造しました。

- 増加した生産量に対応するため、20 人以上の熟練労働者を雇い入れました。

- わずか30日間で生産規模を拡張し、お客様の需要増に完全対応しました。

4. ゼロ不良と高い顧客満足度の達成

パートナーシップ開始以来、XDL Machineryは 600 万個を超えるブッシュをゼロ不良、不適合問題なしで納品しています。

- 当社の品質管理と生産効率に対し、お客様から高い満足度の声をいただいております。

- コスト効率・拡張性・高品質を両立するソリューション提供への取り組みが、お客様との絆を深め、厚い信頼を築いてまいりました。

XDL Machineryは、今後ともお客様に最高品質で経済的なソリューションを提供し続けることに確信を持っております。変化するニーズに即時対応し、あらゆるプロジェクトでお客様の長期成功を支えることをお約束します。

サービス産業分野

- 当社のプラスチック射出成形サービスは幅広い業界をサポートしており、各業界の特定のニーズと用途に合わせた高性能部品を提供しています:

- 太陽光発電産業

- 産業用電子機器

- 工業設備

- 家電製品

- 自動車産業

- 包装産業

- 建築及び窓システム

- 環境エネルギー貯蔵

FAQ:よくあるご質問と回答

A: 当社は以下の射出成形プロセスを専門としています:

- 特殊複合材料,

- 高温射出成形,

- 熱伝導性・電気伝導性材料の射出成形,

- インサート成形。

A: はい、お客様のニーズに基づき、材料の選定、製品形状、肉厚およびその他の設計面でサポートを提供し、市場競争力の強化を実現します。

A: はい、金型製造前に無料の金型流動解析と設計の製造適合性評価(DFM)サービスを提供しています。

A: もちろんです。以下の対策をご覧ください:

- 材料選定: 製品の物性に合った原材料を選定しており、例えばメルトフローレートなどを考慮することで、均一な分散と安定した性能を確保し、寸法偏差を効果的に低減しています。

- 精密金型設計:

- 精密な金型設計を採用することで、寸法偏差を最小限に抑え、射出成形品の精度を高めています。

- 先進的な金型製造技術を導入し、金型の精度と安定性を向上させています。

- 金型には適切に設計されたゲートシステムを備え、効率的な充填を実現するとともに、均一な冷却システムにより射出成形品の精度と安定性を確保しています。

- 材料状態の管理: 原材料の湿度と温度を厳密に管理し、最適な条件で使用することで、工程条件が寸法精度に与える影響を低減しています。

- 厳格な製品管理: 総合的かつ厳密な製品管理工程を実施しており、製品特性の代表的な識別を確保しています。

- 試作成形: 試作成形は非常に重要です。量産を開始する前に、安定した工程条件を達成する必要があります。

- 定期的な金型メンテナンス: 金型の定期的な検査とメンテナンスを実施し、摩耗による寸法精度への影響を防止します。安定性を確保するために、タイムリーなメンテナンスとケアが不可欠です。

A: 当社の公差は主に製品のサイズと使用材料の収縮率によって異なりますが、±0.05mmの精度までの高精度を実現可能です。

A: 弊社は金型の設計、製造、メンテナンスに対応可能です。通常の納期は以下の通りです:

- 標準金型: 20-30日

- 複雑な金型: 30-45日

- 大型で複雑な金型:45- 60日

A: 当社の金型は通常、NAK80、SKD61、S136 などの材料で製作されています。

A: 製品と金型の設計から原材料の入荷検査、生産工程全体の検査とモニタリングに至るまで、IATF16949 システム基準を厳格に遵守しています。高精度の測定機器と専門的な検査技術を活用し、製品のゼロ不良を目指して努力しています。

A: 徹底的な検査工程により、重要寸法の精度を確保しています:

- 生産開始時の初期検査。

- 3 時間ごとの技術巡回検査。

- 出荷前の 5% 抜取検査。

- 重要な嵌合寸法の全数検査。

A: 生産開始時は最初の 5 個を廃棄し、6 個目から初物検査(FAI)を実施します。通常3個の金型を検査対象とし、寸法が仕様範囲内であれば量産に移行します。検査は部品が完全に冷却した後に実施されます。

ご相談・お見積りは、ぜひ当社までお問い合わせください!