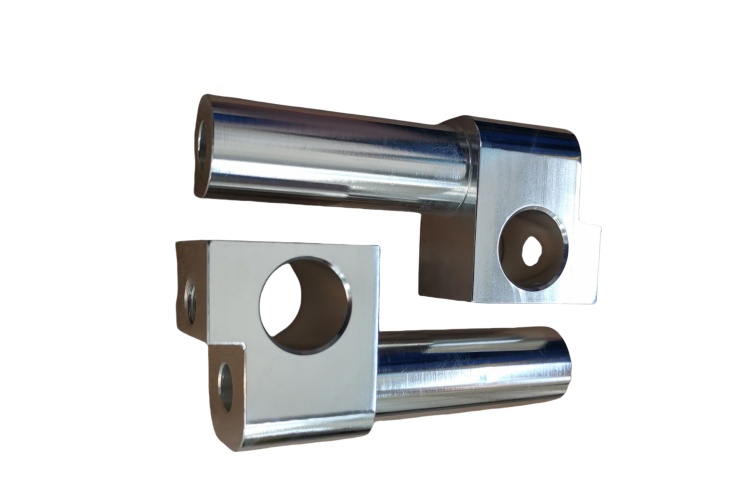

高精度CNC加工

XDLマシナリーは高精度・高品質のカスタム機械加工部品を専門的に提供し、お客様のユニークな仕様に完全に合わせてカスタマイズいたします。試作開発、小ロット試作から大規模生産まで、当社の先進的な CNC 加工技術により卓越した品質と納期遵守を確保いたします。精度と効率を兼ね備えた当社のサービスで、お客様の設計を現実のものにする方法をぜひご覧ください。

お問い合わせ・見積り依頼はこちら

当社の強み

XDL Machineryを選び、お客様の CNC 加工ニーズを満たします。精度・効率・信頼性を兼ね備えています。幅広い材質選択、先進的な加工技術、迅速な試作対応、柔軟な生産ロットにより、お客様の正確な仕様に合致する高品質の製品を納期通りにお届けし、円滑な協力と顧客満足を確保します。

1. 包括的な材質選択・認証

当社は幅広い材質を取り扱っており、各種の低炭素鋼、合金鋼、鋼、ステンレス鋼、アルミニウム、真鍮、銅、そしてエンジニアリングプラスチックなどをご用意しています。通常、顧客の指定する材質規格を中国規格(GB 基準)に変換して対応します。これはコストパフォーマンスが高く、広く使用されているためです。ただし、ご希望の特定の材質規格を堅持される場合でも、当社は全力を尽くして調達いたします。全ての材質には追跡性と適合性の認証が付いており、材質試験報告などにより、ASTM、BS、DIN、JIS などの国際基準を満たしていることを確認できます。

CNC 加工でよく使用する材質

2. 精密加工精度・公差管理能力

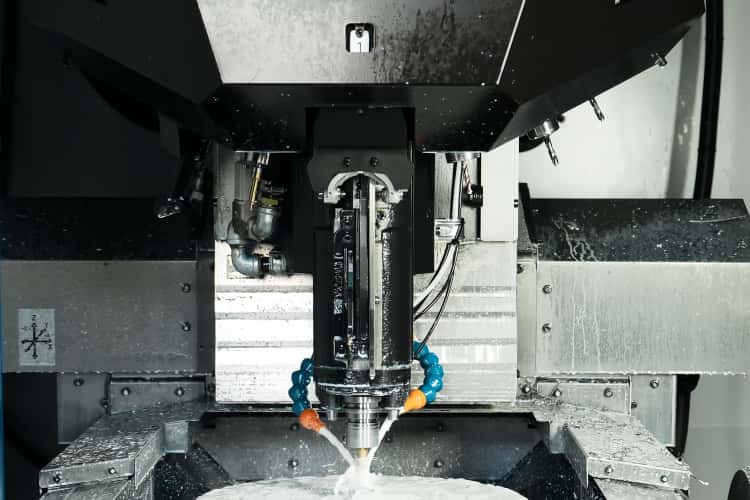

当社のCNC工作機械は、部品サイズに応じて±0.005mm以下の厳しい公差に対応可能です。最先端の工作機械・切削工具、専用設計の治具、高度な測定機器・手法を駆使し、複雑形状を含む精密部品の正確な仕様達成を保証します。加工プロセス:CNC旋盤、フライス、門形フライス、穴あけ、ねじ切り、研削など。複雑部品には3軸・5軸加工を活用し、精密な多次元加工を実現します。

当社の厳格な品質管理 品質管理 プロセスを詳しくご覧ください。

3. 試作・小ロット・量産対応

当社は大規模な量産に対応可能な設備を完備し、高効率かつ安定した品質を保証します。同時に、迅速な試作・小ロット生産サービスも提供し、設計検証や少量生産を短期間で行う必要があるお客様の柔軟なニーズにもお応えします。

当社は明確な納期見積もりを提供し、緊急注文や急遽注文の優先処理に柔軟に対応しており、お客様がスケジュール通りに製品を受け取れるよう確保しています。

4. 後加工オプション

- 焼钝: 材料を軟化し、延性を向上させ、さらなる加工や成形を容易にします。

- 焼入れと焼戻し: 強度・硬度・靭性を向上させ、鋼材などに最適な機械的特性を付与するために多用されます。

- 浸炭焼入れ: 表面を硬化させながら芯部を靭性に保ち、ギアやシャフトなどの耐摩耗部品に最適です。

- 超音波洗浄: 超音波振動と洗浄液を利用して部品表面の汚れや不純物を除去し、高い清浄度と表面品質を確保します。

- マーキング: レーザー刻印や打刻などのさまざまな方法で明確かつ耐久性のある部品識別を行い、追跡性を確保しお客様の仕様に適合します。

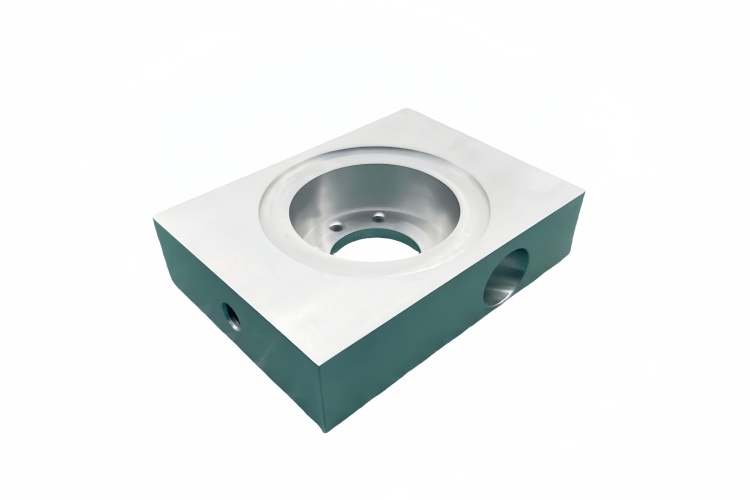

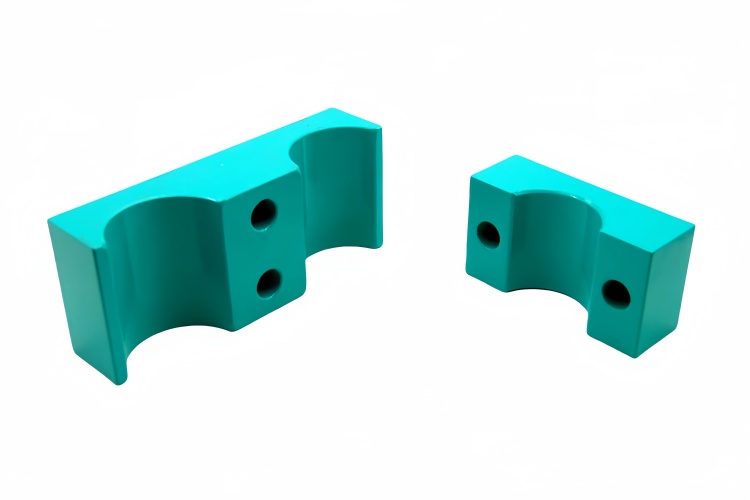

5. 表面処理

- 粉体塗装: さまざまな金属部品に耐久性と耐食性に優れた仕上げを提供します。

- 塗装:特定の外観や保護要件に合わせるため、幅広い色と仕上げを提供します。

- 電気メッキ: 亜鉛、クロム、ニッケルなどの金属被膜を施し、耐食性と外観を向上します。

- 陽極酸化処理: 金属部品の表面に保護性と装飾性を兼ねた酸化皮膜を形成します。

- 燐酸処理: 耐食性のある燐酸塗膜を形成し、塗装や潤滑用途に最適です。

- 電着塗装: 電着プロセスにより均一な耐食塗膜を形成し、複雑形状や高耐久性が求められる部品に適しています。

- 黒酸化処理(黒化処理):金属部品に薄い黒色酸化皮膜を形成し、耐食性と非反射仕上げを実現し、外観用途や産業用途に適しています。

6. 設計支援・エンジニアリング連携

当社のエンジニアチームはお客様と緊密に協力し、製造適性設計(DFM)の専門的サポートを提供しています。コスト効率に優れた生産を実現するため、設計最適化に向けた有益なフィードバックを提供します。3D CADデータを直接扱い、精密な調整や設計変更要求(ECR)に対応することで、製造可能性と生産目標の両立を保証します。

7. 生産追跡・記録管理

当社は製造プロセス全般にわたり、材料調達から最終検査まで完全な追跡を確保しています。各製品は製鉄所の元の炉番号まで遡ることができ、素材の完全な透明性を保証します。包括的な文書類には検査報告、初物検査(FAI)報告、適合証明書、およびお客様の特定の要件に基づくその他の文書類が含まれており、各部品が必要な仕様を満たしていることを確認しています。これにより、各部品が最高基準で生産されていることをお客様に確信していただけます。

8. 梱包・コンテナ積み込み・物流管理

当社は輸送中の部品を保護するためにカスタマイズされた梱包と積み込みソリューションを提供しており、静電気防止、防湿対策、その他の特定の梱包要件を含みます。必要があれば、コンテナ積み込みの監視を行い、輸送中に梱包物が安全に取り扱われるよう固定ソリューションも提供します。さらに、物流と国際輸送オプションを柔軟なインコタームズ(例:EXW、FOB、DDP)で管理し、信頼性の高いタイムリーな配送を確保します。

CNC 加工部品の一般的製造プロセス

1. レーザー切断

2. CNC旋盤加工

3. CNCドリル加工

4. CNCフライス加工

5. 工程内検査

6. 最終検査

7.仕上げ加工

8. 梱包

品質保証

XDL MachineryではISO 9001規格に準拠した厳格な社内品質保証プロセスを実施しており、全ての部品がお客様の要求仕様を満たすことを保証します。製造工程全体における予防的アプローチと包括的な監視体制を強みとしており、当社工場における品質管理の主要な取り組みは以下の通りです:

認定機械加工パートナー工場

- ISO 9001 認証: 当社機械加工パートナー工場は全てISO 9001認証を取得しており、高い品質基準の維持と継続的改善への取り組みを実証しています。

- 承認済みサプライヤー認証: 当社の複数のパートナーは、日立や小松などの世界的な有名企業からの承認供給業者認定を取得しています。これらの認定は、彼らが信頼できるサプライヤーであることを証明しており、業界を牽引する企業が求める厳格な品質基準と性能要件を満たしていることを確保しています。

初期段階からの参画

- 初期段階コラボレーション:当社は各プロジェクトの最も初期段階から積極的に関与し、加工工程設計に密接に協力して品質・生産性・適合性の最適化を図っています。

- 管理及び検査計画: 当社のエンジニアは詳細な管理・検査計画を策定し、重要寸法を特定すると共に、全ての工程を入念に文書化・標準化します。これにより製造プロセス全体でばらつきや誤差を最小限に抑え、一貫した生産成果を保証します。

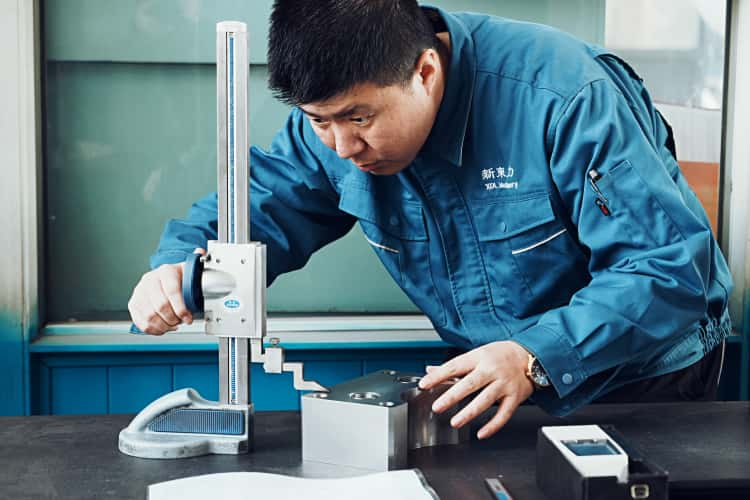

工程内モニタリング

- 生産監督: 当社チームは材料選定、加工パラメータ、検査工具の校正など、生産の重要ポイントを密接にモニタリングし、一貫した品質基準を維持しています。

- 工程内検査: 当社は主要な生産工程で工程内検査を実施し、仕様への適合性を確認するとともに、製造サイクル全体を通じて優れた品質を保証します。

最終検査

- 徹底的な最終検査: XDL Machineryは、出荷前の全完成品に対し精度と品質を保証するため、詳細な最終検査を実施しています。

- 高精度測定機器: 当社では、三次元測定機、ノギス、表面粗さ測定機、膜厚計、ネジプラグゲージ、ハイトゲージ、内側マイクロメータ、ダイヤルゲージなど、さまざまな先進的な測定機器を採用しています。これらの高精度計測機器により、すべての製品がお客様の技術仕様を満たし、製品の一貫性、信頼性、そして最高の品質基準を確保しています。

即時問題解決

- 迅速な問題解決:不具合や品質問題が発生した場合、当社は直ちにお客様と連絡を取り、是正措置を講じて可能な限り迅速な問題解決を図ります。

- 根本原因分析:当社は協力工場と緊密に連携し、根本原因の特定と解決に取り組み、製造工程の継続的改善を確保しています。

継続的な適合性と改善

- 定期監査:当社の品質管理システムの一環として、定期的な監査を実施し、パートナーの機械加工工場が ISO 9001 基準を完全に遵守していることを確認するため、定期的な監査を実施しています。

- 積極的な納期管理:当社は納期スケジュールを密接にモニタリングし、積極的な措置を講じて納期遵守を確保し、お客様が必要とするタイミングで高品質製品をお届けすることを保証します。

CNC 加工でよく使用される材料

当社のCNC加工サービスは、多様なお客様のニーズに対応するため、幅広い材料を取り扱っています。これには、軟鋼・合金鋼・ステンレス鋼・アルミニウム・真鍮・銅などの金属、ABS・ナイロン・POM・PE・PMMAなどのプラスチック、さらにG10・G11・FR4などの熱硬化性複合材料や積層板が含まれます。材料の選定は、強度・導電性・耐食性・コスト効率など、各プロジェクトの特定の要件に基づいて行われます。以下に、CNC加工で最も一般的に使用される材料の一部をご紹介いたします。

金属

材料説明

軟鋼(低炭素鋼とも呼ばれる)は、 通常炭素含有量 0.05%~0.25% を有します。その経済性、汎用性、加工しやすさから、最も広く使用される鋼材の一種です。低炭素含有量により、高炭素鋼に比べて機械加工性と成形性に優れています。これにより、CNC加工において精度とコスト効率を両立させる理想的な材料です。

機械的特性

- 降伏強さ: 250–350 MPa (36.5–50.8 ksi)

- 引張強さ: 370–510 MPa (53.6–73.9 ksi)

- 伸び率: 20–30%

- 硬さ: ロックウェル B60–B80

- 延性: 良好で、優れた成形性と塑性変形抵抗を備えており、複雑な形状に成形しても割れにくいです。

加工特性

軟鋼は優れた切削加工性を有しており、CNC 加工で最も加工しやすい材料の一つです。フライス加工、旋盤加工、穴あけ加工、ボーリング加工など幅広い加工プロセスに適しています。軟鋼は工具摩耗が少なく精密な形状に容易に切削でき、平滑な仕上がりの部品製造に最適です。加工中に発熱する傾向がありますが、適切な冷却と潤滑により温度管理が可能で、工具寿命を延長できます。

一般的な用途

- 自動車部品 (エンジン部品、ブラケット、ギア、シャフト)

- 機械部品 (シリンダーヘッド、構造支持部品、ブッシュ、ベアリング)

- 産業機器 (ポンプ、バルブ、アクチュエータ、ハウジング)

- 建築部材 (補強部品、梁、柱、フレーム)

材料説明

低合金鋼 は、クロム、モリブデン、ニッケル、バナジウム、タングステンなどの合金元素を少量(通常5%未満)含有する鋼の一種です。これらの合金元素により、強度、靭性、硬さなどの機械的特性が向上し、同時に延性や切削加工性も維持されます。CNC加工では、構造用部品や機械部品など、中等強度と耐久性が要求される用途に広く採用されています。

機械的特性

- 降伏強さ: 250–450 MPa (36–65 ksi)

- 引張強さ: 400–600 MPa (58–87 ksi)

- 伸び率: 20–30%

- 硬さ: ロックウェルB80–B100

- 延性: 良好で、 優れた靭性と衝撃荷重に対する耐性を有します。

加工特性

低合金鋼は、適度な硬さと強度を有するため、一般的に優れた機械加工性を示し、高合金鋼よりも切削加工に適しています。標準的なCNC工具での加工が可能で、フライス加工、旋削、穴あけ、ボーリング加工などに幅広く採用されています。低合金鋼を加工する際は、工具の過剰な摩耗を防止し、高品質な表面仕上げを得るために、切削速度と送り速度を最適化する必要があります。潤滑冷却剤の使用により摩擦熱の発生を抑制できるため、工具寿命の延長と表面仕上がりの向上に役立ちます。

一般的な用途

- 自動車部品 (エンジンブロック、ギア、シャフト)

- 建設構造物 (橋梁、配管システム、構造用鋼材)

- 重機部品(油圧ショベル、ローダー、機械構造部品)

- 石油・ガス機器 (バルブ、ポンプ、圧力容器)

材料説明

高合金鋼は、標準炭素鋼と比べてクロム、モリブデン、ニッケル、バナジウム、タングステンなどの合金元素を著しく多く含有する鋼材です。これらの合金元素は鋼の強度、耐食性、耐摩耗性などの特性を向上させ、過酷な環境下での用途に最適な材料となります。高合金鋼は、高い引張強度、耐久性、および高温耐性が必要な部品の CNC 加工でよく使用されます。代表的な種類には工具鋼、ステンレス鋼、高速鋼などがあります。

機械的特性

- 降伏強さ: 450–1,000 MPa (65–145 ksi)

- 引張強さ: 600–1,400 MPa (87–203 ksi)

- 伸び率: 10–25%

- 硬さ: ロックウェル C50–C65

- 延性: 一般的に低合金鋼よりも低いですが、特定の条件下では良好な靭性を備えています。

加工特性

高合金鋼は、低合金鋼と比べて強度と硬さが高いため、加工難易度が上がります。これらの材料を切削加工する場合、通常は超硬工具または高速鋼(HSS)工具が必要であり、高い切削力に対応しなければなりません。切削速度は慎重に制御する必要があり、過度な発熱による工具摩耗や変形を防ぐことが重要です。また、切削油や潤滑剤の使用は摩擦低減と加工効率維持に不可欠です。さらに、高硬度の高合金鋼では、加工前の予熱が必要な場合があり、これにより工具損傷や早期摩耗のリスクを軽減できます。

一般的な用途

- 工具・型類 (治具、切削工具、型)

- 航空宇宙分野 (タービンブレード・ジェットエンジン部品)

- 石油・ガス機器 (ダウンホールツール、掘削装置)

- 自動車部品 (エンジン部品、トランスミッションギア)

- 発電設備 (ボイラーチューブ、タービン部品)

材料説明

オーステナイト系ステンレス鋼は、最も一般的に使用されるステンレス鋼の一種で、優れた耐食性、成形性、靭性で知られています。主に鉄、クロム、ニッケルから構成され、面心立方(FCC)の結晶構造を持ち、これにより優れた延性と溶接性を備えています。オーステナイト系ステンレス鋼は非磁性で、食品加工、化学、医療機器などの産業で幅広く使用されています。一般的な規格には 304、316、321 などがあり、それぞれ異なる耐食性と耐熱性を提供しています。

機械的特性

- 降伏強さ:210–350 MPa (30.5–50.8 ksi)

- 引張強さ: 500–800 MPa (72.5–116 ksi)

- 伸び率: 40–60%

- 硬さ: ロックウェル B80–B95

- 延性: 優れており、高い伸び率と衝撃耐力を備えており、低温下でもその特性を維持します。

加工特性

オーステナイト系ステンレス鋼は、その強度と加工硬化特性のため、他の鋼材に比べて切削加工が難しいことで知られています。しかし、適切な工具と切削条件を選択することで、良好な加工が可能です。加工中に加工硬化する傾向があるため、通常、超硬工具または高速鋼工具の使用が必要となります。工具の過度な摩耗を防ぐため、発熱を低減するために冷却液や潤滑剤が不可欠であり、切削面の硬化を抑制するには低速で一定の送り速度で加工することが重要です。

一般的な用途

- 食品加工機器 (貯蔵タンク、コンベアシステム)

- 化学処理設備 (パイプ、バルブ、圧力容器)

- 医療機器 (手術器具、インプラント )

- 航空宇宙 (航空機部品、タービンブレード)

- 海洋産業 (船舶部品、海洋構造物)

材料説明

二相ステンレス鋼は、オーステナイト系とフェライト系ステンレス鋼の特性を組み合わせた高性能合金です。この組み合わせにより優れた強度、耐食性、延性を備えており、海洋環境や化学用途など過酷な環境に最適です。クロム、ニッケル、モリブデンを含有しており、点食やすきま腐食に対する優れた耐性を提供します。高い強度と耐久性のため、CNC加工では耐食性と靭性が要求される部品に広く採用されています。

機械的特性

- 降伏強さ: 450–620 MPa (65–90 ksi)

- 引張強さ: 600–800 MPa (87–116 ksi)

- 伸び率: 15–25%

- 硬さ: ロックウェル B85–B95

- 延性: 良好で、優れた応力腐食割れ耐性と高い引張強度を備えています。

加工特性

二相ステンレス鋼は、標準オーステナイト系鋼よりも高い強度と硬度のため、加工がより困難です。しかし、適切な工具と切削技術を用いることで、CNC工作機械での加工が可能です。超硬工具または高速鋼工具の使用が必須であり、加工硬化を防ぐため低速切削が推奨されます。切削油剤の使用は、材料特性を維持し、高速切削時の過熱防止と材料特性の維持のため、冷却液や潤滑剤の使用が不可欠です。

一般的な用途

- 石油・ガス産業 (配管、バルブ、継手)

- 海洋産業 (海洋プラットフォーム、船舶部品)

- 化学処理設備 (熱交換器、反応器)

- 発電設備 (タービン部品、反応器容器)

- 水処理 (淡水化プラント、フィルター)

材料説明

アルミニウム合金は、軽量で耐食性に優れた金属であり、強度と軽さが求められる部品のCNC加工に広く使用されています。これらの合金は、アルミニウムに銅、ケイ素、マグネシウム、亜鉛などのほかの元素を添加することで作られ、強度、切削加工性、耐食性などの特性を向上させます。一般的な種類には、2000シリーズ(銅合金)、6000シリーズ(マグネシウムとケイ素合金)、7000シリーズ(亜鉛合金)があります。アルミニウム合金は、航空宇宙、自動車、建設などの産業で幅広く使用されています。

機械的特性

- 降伏強さ: 90–550 MPa (13–80 ksi)

- 引張強さ: 150–600 MPa (22–87 ksi)

- 伸び率: 10–30%

- 硬さ: ロックウェル B40–B90

- 延性: 優れた成形性を備え、曲げ、伸ばし、成形に対しても割れずに耐える能力があります。

加工特性

アルミニウム合金は優れた切削性で知られており、CNC 加工で最も一般的に使用される材料の一つです。アルミニウムは高速工具を用いて容易にフライス加工、旋盤加工、穴あけ、タップ加工が可能で、滑らかで精密な仕上がりを実現します。低密度のため必要な切削力が低減され、切り屑の排出性にも優れています。比較的高速で加工可能ですが、工具の摩耗や材料の変形を防ぐために適切な冷却と潤滑が必要です。アルミ 6061 や 7075 は、強度と加工しやすさのバランスが良好なため、加工分野で特に好まれています。

一般的な用途

- 航空宇宙部品 (航空機フレーム、機体部品)

- 自動車部品 (ホイール、エンジンブロック、シャーシ)

- 建築分野 (窓枠、構造部材)

- 民生用品 (電子機器、ハウジング)

- 船舶部品 (ボート船体、プロペラ)

材料説明

真鍮は銅と亜鉛の合金で、耐食性、切削性、また魅力的な金に似た外観で知られています。真鍮は、強度、延性、そして美的要素を兼ね備えた精密部品の CNC 加工によく使用されます。この合金の特性は銅と亜鉛の比率によって異なり、一部の真鍮合金には切削性を向上させるために鉛などの追加元素が含まれています。自動車部品、配管器具、電子機器の用途で広く利用されています。

機械的特性

- 降伏強さ: 200–350 MPa (29–50 ksi)

- 引張強さ: 250–550 MPa (36–80 ksi)

- 伸び率: 10–40%

- 硬さ: ロックウェル B60–B90

- 延性: 良好で、優れた成形性を備え、簡単に成形や曲げ加工を行っても割れることなく処理できます。

加工特性

真鍮は加工が最も容易な金属の一つで、CNC 加工に人気のある選択肢となっています。特に亜鉛含有量の高い合金や鉛を添加した合金では切削特性に優れ、切削性を向上させています。真鍮は高速工具を用いてフライス加工、旋盤加工、穴あけ、タップ加工が可能で、通常は滑らかで光沢のある仕上げ面を得られます。真鍮は比較的柔らかいため高速切削が可能ですが、加工中に適切に管理しないと加工硬化する可能性があります。冷却液や潤滑剤を使用することで熱の蓄積を最小限に抑え、工具寿命を延ばすことができます。

一般的な用途

- 配管部品 (バルブ、蛇口、継手)

- 自動車部品 (ブレーキ部品, フィッティング)

- 電気コネクタ (端子、スイッチ)

材料説明

銅は、優れた熱伝導性と電気伝導性、耐食性、延性で知られる高導電性金属です。電気部品、熱交換器、配管など、高い導電性または延性が必要な用途の CNC 加工に広く使用されています。銅は加工が容易で、ほとんどの環境で良好な耐食性を備えているため、産業と民生用途の両方に最適です。

機械的特性

- 降伏強さ: 210–250 MPa (30.5–36.3 ksi)

- 引張強さ: 210–250 MPa (30.5–36.3 ksi)

- 伸び率: 30–45%

- 硬さ: ロックウェル B50–B60

- 延性: 優れた成形性と加工性を備え、簡単に成形や曲げ加工を行っても割れることなく処理できます。

加工特性

銅は柔らかさと延性により非常に切削性に優れており、標準的な CNC 工具を用いて容易に切断、穴あけ、フライス加工が可能です。比較的高速で良好に加工でき、滑らかな表面仕上がりを達成できます。ただし、銅は比較的粘着性のある材料ですので、加工中に適切な潤滑が必要です。これにより工具の摩耗を軽減し、材料の付着を防ぐことができます。高速加工時には熱の蓄積を抑制し、材料の特性を維持するために冷却液の使用が推奨されます。

一般的な用途

- 電気部品 (ワイヤー、コネクタ、端子)

- 熱交換器 (ラジエータ、コイル)

- 配管 (パイプ、継手、蛇口)

- 自動車部品 (ラジエータ、エンジン部品)

プラスチック

材料説明

ABSは、強度、耐衝撃性、加工しやすさで知られる多用途熱可塑性ポリマーです。剛性と靭性のバランスが良好なため、CNC 加工に幅広く使用されており、機能的部品や外観部品の両方に適しています。ABS は自動車、民生用品、電子機器などの産業で汎用されています。

機械的特性

- 降伏強さ: 40–50 MPa (5.8–7.2 ksi)

- 引張強さ: 45–60 MPa (6.5–8.7 ksi)

- 伸び率: 20–50%

- 硬さ: ロックウェル R110–R120

- 延性: 良好で、優れた耐衝撃性を備え、応力下でも柔軟性を発揮します。

加工特性

ABS は HSS や超硬工具などの標準的な CNC 工具で加工しやすい素材です。通常 2000~3000RPM の高速回転で切削、穴あけ、フライス加工が可能です。滑らかな表面仕上がりと中等程度な耐熱性を持つため、精密部品に最適です。ただし熱に敏感なため、反りを防ぐために適切な冷却が必要です。

一般的な用途

- 自動車部品 (ダッシュボード部品、トリム)

- 民生用品 (おもちゃ、家電ハウジング)

- 電子機器 (キーボード、コネクタ)

- 配管部品 (パイプ、バルブ)

材料説明

PA(ポリアミド)は、通称ナイロンとして知られる強靭で耐久性のある熱可塑性材料で、優れた耐摩耗性、耐薬品性、低摩擦特性を備えています。強度と弾性が必要な部品の CNC 加工に広く使用されています。ナイロンには PA6、PA66、PA12 など様々なグレードがあり、用途に応じてそれぞれ特有の利点を提供します。

機械的特性

- 降伏強さ: 50–85 MPa (7.2–12.3 ksi)

- 引張強さ: 75–85 MPa (10.9–12.3 ksi)

- 伸び率: 20–30%

- 硬さ: ロックウェル R100–R120

- 延性: 良好で、優れた耐衝撃性と柔軟性を備えており、特に厚肉の部分で顕著です。

加工特性

ナイロンは CNC 機械で比較的加工しやすい素材です。標準的な工具を用いてフライス加工、旋盤加工、穴あけ加工が可能です。吸湿する性質があるため、加工時の湿度管理を行い寸法安定性を確保することが重要です。ナイロン加工には鋭利な工具が必要で、高速切削時には冷却液を使用することで熱の蓄積を抑えることができます。

一般的な用途

- 自動車部品 (ギア、ブッシュ、ベアリング)

- 産業機械部品 (ローラー、コンベヤ部品)

- 民生用品 (ブラシ、くし、衣類)

- 電気部品 (コネクタ、ハウジング)

材料説明

POM(ポリオキシメチレン)、一般的にデルリンとして知られている高性能熱可塑性プラスチックです。優れた機械的強度、剛性、寸法安定性を備えており、低摩擦と耐摩耗性でも知られています。デルリンは CNC 加工において、高い剛性と長期耐久性が求められる精密部品の製造に幅広く使用されています。自動車産業、航空宇宙産業、民生用品など、さまざまな産業分野で活用されています。

機械的特性

- 降伏強さ: 50–70 MPa (7.2–10.1 ksi)

- 引張強さ: 60–70 MPa (8.7–10.1 ksi)

- 伸び率: 15–30%

- 硬さ: ロックウェル R115–R120

- 延性: 良好で、優れた耐衝撃性と荷重下での緩和変形を兼ね備えています。

加工特性

デルリンは CNC 機械での加工性に優れ、平滑らかな仕上がりと精密な切削が可能です。旋削、フライス加工、穴あけ、タップ加工などが容易に行えます。低摩擦係数のため、連続的な動作を伴う部品に最適です。通常、鋭利な工具と低切削速度を使用することで、材料の堆積を最小限に抑えることができます。吸湿性のない材料であるため、デルリンは水分を吸収せず、さまざまな環境条件下で安定した特性を維持します。

一般的な用途

- 自動車部品 (ギア、ベアリング、ブッシュ)

- 産業用部品 (プーリー、ローラー、精密フィッティング)

- 民生用品 (スライド機構、ハンドル)

- 電子機器 (絶縁部品、ハウジング)

材料説明

PE (ポリエチレン) は、低摩擦性、耐化学性、耐衝撃性で知られる最も一般的に使用される熱可塑性プラスチックの一つです。HDPE(高密度ポリエチレン)や LDPE(低密度ポリエチレン)など、さまざまなグレードが存在し、それぞれ異なる特性を備えて、さまざまな用途に適しています。PE は加工が容易でコスト効率が高いため、CNC 加工で幅広く使用されています。包装、食品加工、医療機器などの産業で一般的に用いられています。

機械的特性

- 降伏強さ: 20–30 MPa (2.9–4.4 ksi)

- 引張強さ: 30–40 MPa (4.4–5.8 ksi)

- 伸び率: 50–100%

- 硬さ: ロックウェル R60–R80

- 延性: 優れており、高い耐衝撃性と柔軟性を備えています。

加工特性

ポリエチレンは CNC 機械を用いた加工が非常に容易です。標準的な工具を使用してフライス加工、旋削、穴あけが可能です。低コストの材料であり、融点が低いため、切削速度と冷却を制御して過熱や歪みを防ぐことが重要です。低摩擦特性のため、PEはスライドまたは移動部品を備えた部品に最適な素材です。

一般的な用途

- 包装 (ボトル、容器、フィルム)

- 食品加工 (まな板、トレイ)

- 医療機器 (チューブ、手術用ドレープ)

- 産業用部品 (ライナー、ガスケット、シール)

材料説明

PMMAは一般的にアクリルまたはパースペックスとして知られる透明な熱可塑性プラスチックで、優れた光学的透明度、耐候性、紫外線安定性を備えています。卓越した耐衝撃性と加工の容易さから、軽量なガラス代替材としてよく使用されます。PMMA は、高い透明性と美観性が求められる部品製造の CNC 加工に幅広く用いられ、主に看板、ディスプレイ、照明関連の用途で見られます。

機械的特性

- 降伏強さ: 60–80 MPa (8.7–11.6 ksi)

- 引張強さ: 70–80 MPa (10.1–11.6 ksi)

- 伸び率: 4–10%

- 硬さ: ロックウェル M100–M110

- 延性: 適度で、高ストレス下で割れる傾向がありますが、通常条件下では強固です。

加工特性

PMMA は CNC工具による加工が容易で、優れた表面仕上げが得られます。切断、フライス加工、穴あけ、旋削などの精密加工が可能で、美観が求められる部品に最適な滑らかで光沢のある仕上がりとなります。PMMA は応力により割れやすいため、鋭角部や高い切削力を避けるよう注意する必要があります。低速加工と十分な冷却により、過熱や材料の変形を防ぐことができます。

一般的な用途

- 看板 (イルミネーションサイン、ディスプレイ)

- 照明 (ライトカバー、拡散板)

- 自動車 (テールライト、インテリアトリム)

- 民生用品 (ディスプレイ、ウィンドウパネル)

熱硬化性複合材料

材料説明

G10は、ガラス繊維布にエポキシ樹脂を積層し、高温高圧で硬化させた高強度のガラスエポキシ積層板です。ガラス繊維強化プラスチックの一種で、軽量で高強度な材料が必要な電気部品、絶縁材料、構造部品の製造に CNC 加工で広く使用されています。卓越した強度、絶縁性、耐久性を備え、耐湿性、耐化学性、極端な温度に対する高い耐性で知られており、産業や電気用途に適しています。

機械的特性

- 降伏強さ: 100–160 MPa (14.5–23.2 ksi)

- 引張強さ: 250–350 MPa (36.5–50.8 ksi)

- 伸び率: 2–4%

- 硬さ: ロックウェル M80–M90

- 延性: 低く、高応力下において優れた耐脆性と耐衝撃性を備えています

加工特性

G10 は硬質材料ですが、複合材料用に設計された CNC 工具を使用することで良好な切削性を有しています。標準工具でフライス加工、穴あけ、研磨、切断が可能ですが、その摩耗性を処理するために超硬工具の使用が推奨されます。G10 を加工する際、摩擦と発熱を低減するために冷却剤または潤滑剤の使用が不可欠です。同材料は粉塵を発生しやすいため、加工時に適切な集塵装置と換気を行い、吸入を防ぐことが重要です。適切な工具と技術を用いれば、G10 は複雑なデザインに成形でき、精密な電気部品や機械部品に適しています。

一般的な用途

- 電気部品 (i絶縁基板、回路基板、コネクタ)

- 航空宇宙部品 (電気絶縁体、構造部品)

- 自動車部品 (絶縁部品、非導電性コンポーネント)

- 産業機械 (絶縁ハウジング、ワッシャー、ガスケット)

材料説明

G11 は G10 に類似する高性能ガラスエポキシ積層板ですが、優れた電気特性とより高い耐熱性を備えています。ガラス布にエポキシ樹脂を積層し、高温高圧下で硬化させることにより作られた G11 は、優れた機械的強度、寸法安定性、および電気絶縁性を提供します。G11 は、高強度、耐熱性、非導電性が必要な用途の CNC 加工で幅広く使用されています。耐久性と絶縁性が重要な電気および産業用途でよく用いられます。

機械的特性

- 降伏強さ: 200–280 MPa (29–41 ksi)

- 引張強さ: 400–600 MPa (58–87 ksi)

- 伸び率: 2–5%

- 硬さ: ロックウェル M85–M95

- 延性: 低く、優れた耐衝撃性、耐温度変化性、機械的応力抵抗性を有しています。

加工特性

G11 は G10 よりも硬質で、強度と摩耗性が高いため、CNC 加工時には超硬工具またはダイヤモンドコーティング工具が必要です。効果的にフライス加工、穴あけ、旋削加工が可能ですが、加工時に粉塵を発生するため、適切な集塵システムの使用が重要です。同材料は加工中に発熱しやすいため、摩擦を低減し、工具寿命を延ばすために冷却剤または潤滑剤の使用が推奨されます。G11 は厳密な寸法公差を維持できるため、高精度電気部品や構造部品用途に最適です。

一般的な用途

- 電気絶縁 (回路基板、変圧器、絶縁ブッシュ)

- 航空宇宙 (電気絶縁体、高温環境下の構造部品)

- 産業機械 (モータ部品、高強度ワッシャー及びガスケット)

- 発電 (発電機絶縁体、開閉装置部品)

材料説明

FR4 は難燃性グレードのガラスエポキシラミネートで、優れた絶縁性能、難燃性、機械的強度により電気・電子分野で幅広く使用されています。ガラスファブリックにエポキシ樹脂を含浸させ高圧下で硬化することで、高耐久性かつ難燃性の材料を実現しています。FR4 は高い電気絶縁性と難燃性が必要な回路基板、絶縁部品、構造部品などを製造する CNC 加工に多用されています。

機械的特性

- 降伏強さ: 150–250 MPa (21.7–36.2 ksi)

- 引張強さ: 250–400 MPa (36.2–58 ksi)

- 伸び率: 2–4%

- 硬さ: ロックウェル M70–M90

- 延性: 低く、優れた電気絶縁性能と機械的応力下での耐衝撃性を備えています。

加工特性

FR4 は CNC 工作機械で比較的容易に加工できますが、研磨性を持つため超硬またはダイヤモンドコーティングされた工具が必要です。精密な公差でフライス加工、穴あけ、切断が可能で、電子機器や高性能部品に最適です。FR4 を加工する際には、熱の蓄積を減らし工具寿命を延ばすために冷却液または潤滑剤を使用することが重要です。さらに、粉塵を発生しやすいため、加工中は適切な換気と集塵システムが必要です。

一般的な用途

- プリント回路基板 (PCBs) (電子機器、コンピュータ、通信機器向け)

- 電気絶縁 (変圧器、モータ、開閉装置)

- 航空宇宙部品 (絶縁体、高温部品)

- 自動車部品 (電気部品、センサ、絶縁材料)

日立建機とのストーリー

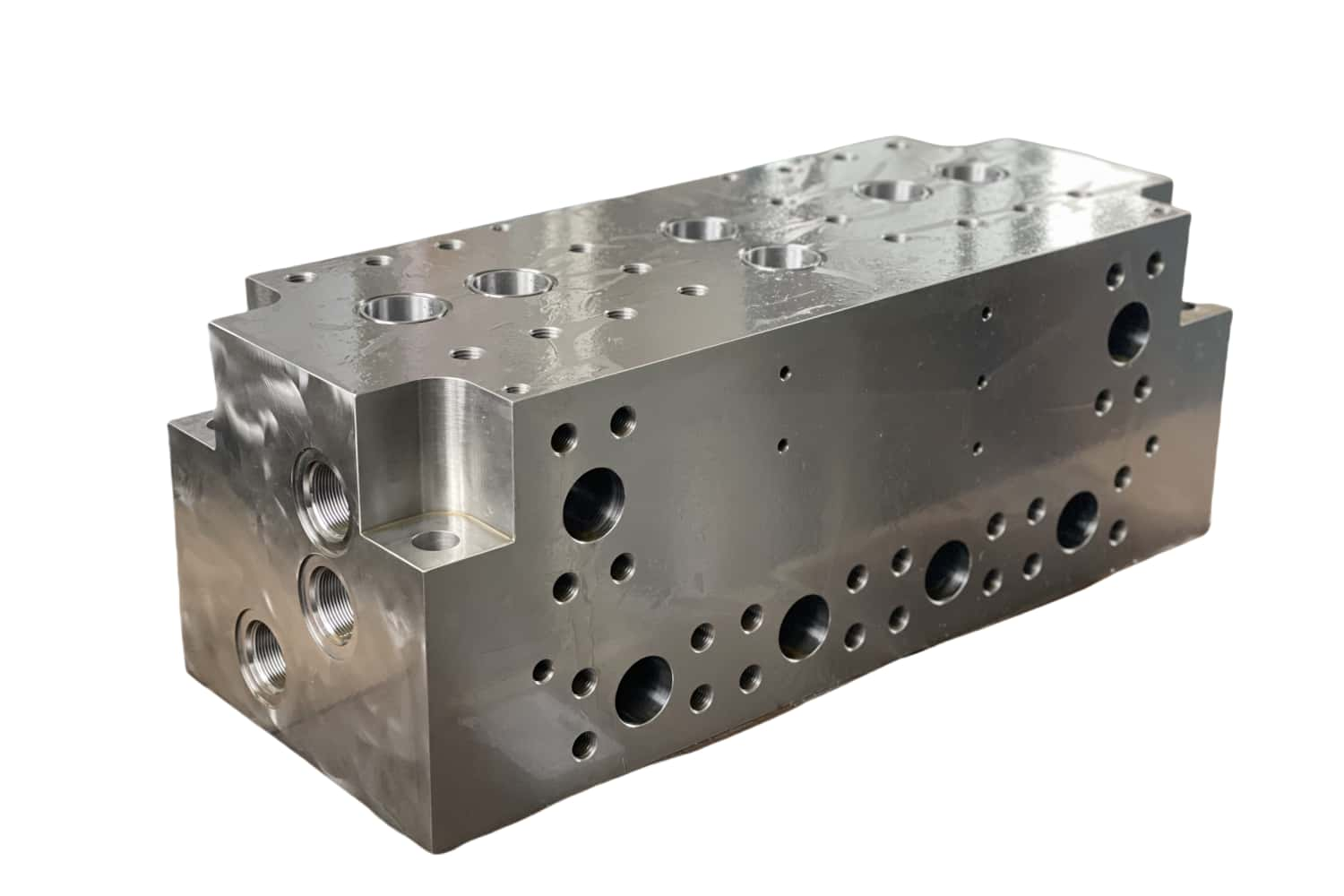

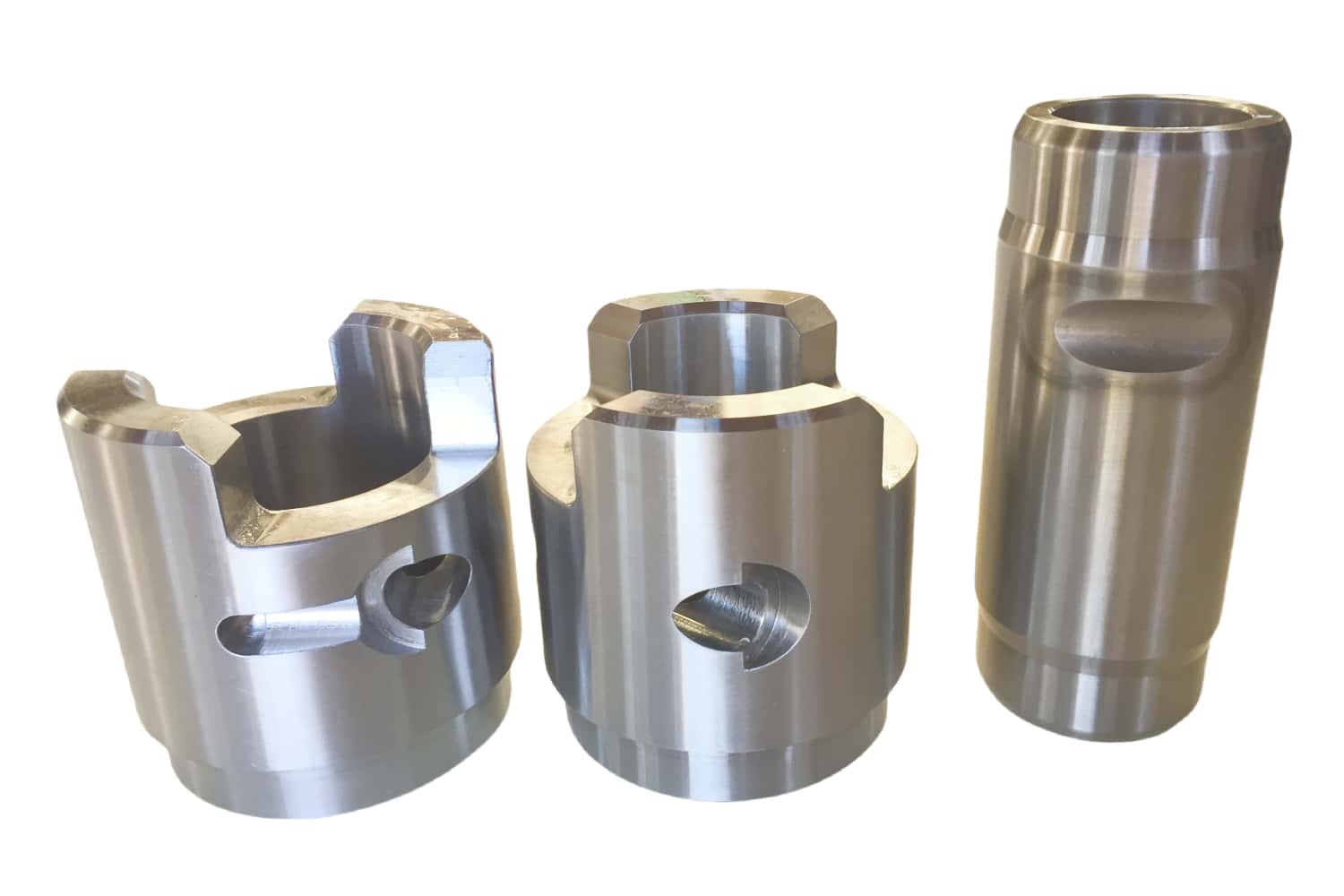

2010 年以来、XDL Machinery は世界をリードする建設機械メーカーである日立建機の信頼できるパートナーとなっています。当社は日立の油圧ショベルやローダーに必要な 200 種類以上の機械加工部品を専門に生産しており、製品の重量は 0.5kg から 420kg まで対応可能で、厳密な公差管理と多軸加工を必要とする複雑な油圧ブロック、マニホールド、各種カバーアセンブリなどを含んでいます。

当社の品質への取り組みは、ISO 9001 認証を受けたプロセスと日立承認サプライヤーとしての地位によって証明されています。すべての製品は厳格な品質検査を経て、納品精度率 99.5% を確保しています。日立との継続的な協力により、当社は加工工程の最適化を図り、リードタイムを 50% 短縮し、同社の組立ラインの円滑な運用をサポートしています。

先進的なCNC 技術への継続的な投資とイノベーションの推進により、私たちは常にお客様の期待を上回っています。日立建機の生産効率向上に貢献することで、建設機械業界における信頼性の高い長期的パートナーとしての評価を更に強化しています。

サービス産業分野

- 建設機械

- エネルギー・発電

- 自動車整備

- 石油・ガス

- 都市インフラ

FAQ:よくあるご質問と回答

A: 当社の CNC 加工では以下の様々な材料をサポートしております:

- 金属(例:軟鋼、低 / 高合金鋼、ステンレス鋼、アルミ合金、真鍮、銅)

- プラスチック(例:ABS、PA / ナイロン、POM、PE、PMMA)

- 複合材料(例:G10(ガラスエポキシ積層板)、G11、FR4)

- その他適用可能な材料

A: 当社の CNC 加工は卓越した精度を提供しており、代表的な公差範囲は±0.001″ (0.025mm)から±0.0002″ (0.005mm).

加工精度は加工機械、工具、材料、オペレーターの技術力などの要因によって決定されます。

A: 当社の CNC 加工リードタイムは、部品の複雑さ、材質、生産数量により異なります。

- 試作品製作の場合は、最短数日での納期を提供可能です。

- 量産品の場合は数週間かかります。

A: もちろんです!

当社は、小規模の試作製作から大規模生産まで、同等の高精度で対応可能です。

A: お見積もりはこちら ボタンをクリックするだけで簡単に見積依頼ができます。CNC加工に関するあらゆるご要望にお力添えさせていただきます。

ご相談・お見積りは、ぜひ当社までお問い合わせください!